25 Tipps für ein effizientes Lager

In einem effizienten Lager werden die Kosten für den Warenumschlag gesenkt, die Produktivität gesteigert und den Kunden die höchste Servicequalität geboten.

Angesichts der Bedeutung eines Lagers für den Betrieb von Unternehmen haben wir diese Liste mit Tipps für ein effizientes Lager zusammengestellt, damit eine angemessene Organisation der Abläufe und verfügbaren Ressourcen gewährleistet wird.

1. Optimierung des Lagerlayouts

Die Optimierung des Lagerlayouts ist eine Möglichkeit zur Maximierung des Raums und zur Vereinfachung der in der Logistikeinrichtung durchgeführten Vorgänge. Ein effizientes Lager ist mit Lagersystemen zur Steigerung der Produktivität und zur optimalen Nutzung des verfügbaren Raums ausgestattet. Die Lager können mit manuellen (Lagermitarbeiter legen die Waren am Stellplatz ab und entnehmen sie wieder) oder mit automatischen Lösungen (die Handhabungsgeräte arbeiten selbständig mit den Waren) ausgestattet sein.

2. Beschilderung des Lagers

Die Beschilderung von Lagern ist eine vorbeugende Maßnahme zur Reduzierung von Risiken für das Logistikpersonal. In effizienten Lagern werden Farben, Piktogramme, beleuchtete Tafeln und akustische Signale verwendet, damit die Lagermitarbeiter Bereiche mit eingeschränktem Zugang oder Bereiche, die von Gabelstaplern befahrbar sind, erkennen können. Bei der Beschilderung geht es in erster Linie darum, die Sicherheit der Lagermitarbeiter und Waren zu gewährleisten und gleichzeitig die Effizienz zu steigern. In einem ordnungsgemäß beschilderten Lager sind die Bewegungen und Handlungen der Lagermitarbeiter begrenzt, damit mögliche Unfälle vermieden und eine maximale Produktivität bei jedem Vorgang erreicht werden kann.

3. Kennzeichnung von Produkten

Die Codierung von Waren ist ein entscheidender Prozess zur Erzielung von Effizienz in einem Lager. Die Produkte sollten ordnungsgemäß mit einem Barcode, QR-Code oder RFID-Tag gekennzeichnet sein, um die Identifizierung und die anschließende Nachverfolgbarkeit zu erleichtern. Durch die Codierung der Produkte kann das Unternehmen schnell die Merkmale der einzelnen Artikel erkennen, z. B. die Artikelart, das Datum des Eingangs im Lager, die Verpackung, die Inhaltsstoffe oder die Gefährlichkeit. Dank der ordnungsgemäßen Codierung der Waren kann die Nachverfolgbarkeit der Produkte strenger überwacht und somit die Abläufe im Lager beschleunigt werden.

4. Klassifizierung der Bestände nach dem Umschlag (ABC-Methode)

Eine optimale Organisation der Waren wirkt sich positiv auf die verschiedenen Vorgänge im Lagerhaus aus. Durch die Klassifizierung der Waren nach der ABC-Methode können die Produkte nach ihrer Bedeutung für das Unternehmen, ihrem Wert und ihrem Umsatz eingeteilt werden. Dabei handelt es sich um eine Organisation der Waren nach der 80/20-Regel, wonach 20 % der Artikel 80 % der Bewegungen im Lager ausmachen. Gemäß der ABC-Methode werden z. B. die in größeren Mengen verkauften Produkte tendenziell in der Nähe der Docks angesiedelt, um deren Ein- und Ausgang entsprechend dynamischer zu gestalten.

5. Definition der Kriterien für die Auftragszusammenstellung

In einem effizienten Lager muss unbedingt eine Methode angewandt werden, bei der möglichst viele Aufträge zusammengestellt werden können. Dies hängt von der Anzahl der täglichen Bestellungen, den Abmessungen und Eigenschaften der Artikel und der Größe des Lagers ab. Welche Methoden zur Auftragszusammenstellung werden am häufigsten verwendet? Die Methode „Mann zur Ware“, bei der die Lagermitarbeiter sich durch das Lager zu den Stellplätzen begeben, um die Produkte des jeweiligen Auftrags zu entnehmen, und die Methode „Ware zum Mann“ (auch als „goods-to-person“ bekannt), bei der die Lagermitarbeiter nicht mehr unterwegs sind und daher ein hoher Durchsatz erzielt wird.

6. „Cross-Docking“ wenn möglich

Ein Lager kann durch die Beseitigung unnötiger Vorgänge eine höhere Effizienz erzielen. Dies lässt sich beispielsweise durch Cross-Docking erreichen. Dabei handelt es sich um eine Technik, bei der Waren im Lager ankommen und fast unmittelbar versendet werden. Die Lagerung ist also sehr kurz oder kann sogar ganz ausgeschlossen werden.

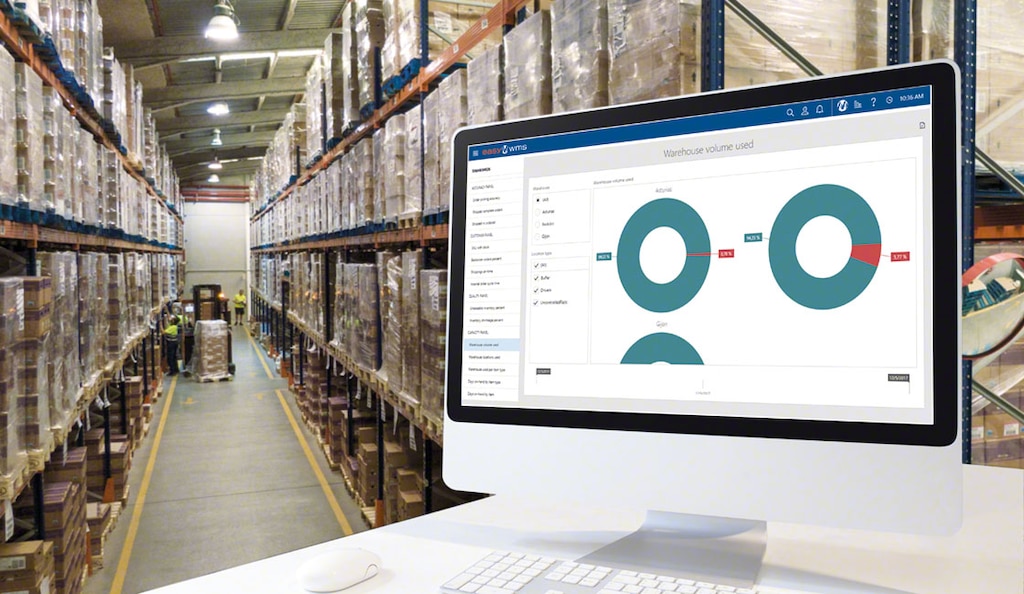

7. Digitalisierung der Lagerverwaltung

Die Digitalisierung des Lagers ist der erste Schritt zur Steigerung der logistischen Effizienz. Ein wichtiges Hilfsmittel ist eine Lagerverwaltungssoftware (z. B. Easy WMS von Mecalux). Dieses Programm ist das Gehirn der Anlage, das alle Prozesse koordiniert und die Lagermitarbeiter bei den einzelnen Aufgaben anleitet. Durch die Einführung dieser Software wird das Risiko von Fehlern bei der Bewegung von Lagerbeständen, bei der Entnahme und dem Auffinden von Produkten sowie bei der Auftragszusammenstellung eliminiert. Sie beschleunigt auch die Arbeitsabläufe, indem es die zurückgelegten Wege reduziert und Entscheidungen automatisiert. Darüber hinaus kann das System dank einer intelligenten Raumverwaltung die effektive Lagerkapazität erhöhen.

8. Planung der Bestandsaufnahme

Der Lagerbestand ist der wichtigste Vermögenswert eines Unternehmens, daher ist eine ordnungsgemäße Bestandsverwaltung unerlässlich. Fehlmengen führen dazu, dass Bestellungen verspätet an Kunden geliefert werden. Andererseits kann es zu Überbeständen kommen, d. h. zu einem Überschuss an Waren im Lager, was höhere Kosten und das Risiko von Qualitätsminderung der Waren mit sich bringt. Wie lässt sich der Bestand in einem effizienten Lagerhaus planen? Mithilfe von Technologie. Eine Lagerverwaltungssoftware kann beispielsweise Produkte genau verfolgen und die Beschaffungsaufgaben entsprechend dem Bedarf des Unternehmens und der Anzahl der zu erfüllenden Aufträge organisieren.

9. Bestandskontrolle in Echtzeit

Die Bestandskontrolle in Echtzeit ist für Unternehmen entscheidend, die eine große Anzahl von Artikelarten verwalten oder über mehrere Logistikinstallationen und Verkaufsstellen verfügen. Der Einsatz einer Inventarisierungssoftware, wie eines Lagerverwaltungssystems, ermöglicht die kontinuierliche Bestandskontrolle: Jede Bewegung eines Produkts - vom Eingang bis zum Versand - wird durch Handscanner in der Software erfasst. Auf diese Weise hat der Logistikverantwortliche einen vollständigen Überblick über den Bestand, eine vollständige Nachverfolgbarkeit der Waren und vermeidet Bestandsverluste

.

10. Reduzierung der Bewegungen im Lager

In einem effizienten Lager werden die Bewegungen von Lagermitarbeitern und Produkten auf ein Minimum reduziert. Die Installation kann z. B. in Arbeitsbereiche unterteilt werden, und jeder Bereich kann einer bestimmten Anzahl von Lagermitarbeitern zugewiesen werden. Auf diese Weise arbeitet jeder Lagermitarbeiter in dem ihm zugewiesenen Bereich, ohne dass er das gesamte Lager durchlaufen muss, um die Produkte zu finden. Mit einer Verwaltungssoftware können die am besten geeigneten Kommissionier- und Lagerbewegungsrouten festgelegt werden.

11. Vereinfachung des Versands

Der Versand von Waren ist ein wesentlicher Bestandteil eines guten Logistikservices. Die Planung von Sendungen, die Sortierung von Aufträgen und die Erstellung der erforderlichen Dokumentation im Voraus sind Prozesse, die für ein effizientes Lager optimiert werden müssen. Die Implementierung eines speziellen Programms für diese Phase (wie die Multi-Carrier-Versandsoftware von Mecalux) erleichtert einen flexiblen und effizienten Versand. Diese Art von Programm ist mit der Software der wichtigsten Transportunternehmen integriert, um die Etiketten für die Spediteure und die Lieferscheine für jeden Versandauftrag fehlerfrei zu erstellen.

12. Einführung von Kommissionierhilfen

Die Auftragszusammenstellung ist einer der anspruchsvollsten Prozesse in einem Lager. Zur Steigerung der Produktivität dieses Vorgangs stehen Hilfsmittel zur Verfügung, mit denen sich die Lagermitarbeiter jederzeit orientieren können und die das Risiko von Fehlern verringern. Wie? Pick-to-Light- oder Voice-Picking-Geräte sind mit der Verwaltungssoftware verbunden, um Anweisungen an den Lagermitarbeiter zu übermitteln - z. B. die genauen Artikel und die Menge, die aus jedem Stellplatz zu entnehmen sind - und ihn dabei zu unterstützen, so viele Aufträge wie möglich in der kürzest möglichen Zeit zu erledigen.

13. Organisation der Stellplätze im Lager

Die Verteilung von Waren im Lager ist ein komplexer Prozess, der bei manueller Handhabung zu Mehrkosten führen kann. Die manuelle Organisation von Waren kann zu einem Verlust an effektivem Platz führen und die Komplexität der zurückzulegenden Wege der Lagermitarbeiter erhöhen. In Lagern mit einer großen Anzahl von Artikelarten organisiert eine Lagerverwaltungssoftware die Stellplätze viel effizienter. Easy WMS von Mecalux verfügt z. B. über eine Slotting-Software, die die Nachfrage und den Umschlag von Produkten analysiert, um jeder Artikelart automatisch den optimalen Stellplatz zuzuweisen.

14. Synchronisierung des Lagerbestands mit Online- und physischen Geschäften

Das Omni-Channeling hat die Komplexität der Logistik erhöht, da die Unternehmen gezwungen sind, ihre Bestände über mehrere Verkaufsstellen (sowohl online als auch in den Geschäften) hinweg zu synchronisieren. Jede Abweichung zwischen dem Bestand im Lager und dem Bestand auf der Website oder dem Marketplace kann die Lieferung einer Bestellung verzögern. Um die Herausforderungen des Omni-Channeling zu meistern, setzen Unternehmen auf digitale Lösungen. Die Programme Marketplaces & Ecommerce Platforms Integration und Store Fulfillment von Mecalux synchronisieren z. B. den Lagerbestand mit dem Artikelkatalog in Online- und physischen Geschäften. Auf diese Weise wird die Versorgung zwischen dem zentralen Lager und den verschiedenen Geschäften optimiert.

15. Erhöhung der Lagerkapazität

Um die Effizienz zu steigern, ist es wichtig, die Lagerkapazität maximal auszunutzen. Es gibt viele Lösungen, um zusätzlichen Lagerraum zu schaffen, ohne dass mehr Bodenfläche benötigt wird: Bei Kommissionierlagern können Zwischengeschosse installiert werden, um die Anzahl der Ebenen der Installation zu erweitern, oder dynamische Kommissionierregale zur Erhöhung der Tiefe und zur Vereinfachung der Auftragszusammenstellung. Es gibt auch Lösungen, die die Kapazität in Palettenlagern erhöhen, z. B. Verschieberegale, Einfahrregale und das Pallet-Shuttle-System.

16. Waren verdichten, ohne an Flexibilität zu verlieren

Unter den kompakten Lagersystemen bietet das Pallet Shuttle die größte Flexibilität bei der Verwaltung von Waren. Diese Lösung nutzt den Lagerraum durch die Verdichtung der Paletten optimal aus. Das System verfügt über ein motorisiertes Shuttle, das die Waren an ihrem Stellplatz ablegt und wieder von dort entnimmt. Dadurch reduziert das Pallet Shuttle die Zeit zum Be- und Entladen der Paletten in den Regalen.

17. Automatisierung der Ein- und Auslagerung von Waren

Automatisierte Systeme verdichten den Lagerraum und erhöhen gleichzeitig die Geschwindigkeit der Lagerbewegungen. Lösungen wie Regalbediengeräte für Paletten oder Miniloads für Behälter sorgen für kombinierte Ein- und Ausgabezyklen, die die Bereitstellung von Produkten an den Kommissionierstationen beschleunigen. Diese Lösungen arbeiten außerdem unterbrechungsfrei und erzielen eine maximale Leistung.

18. Automatisierung des internen Warenflusses

In Lagern mit ständigen und sich wiederholenden Lagerbewegungen können manuelle Handhabungsgeräte durch automatisierte Lösungen ersetzt werden, die den internen Warenfluss rationalisieren. Abhängig von Variablen wie der Art der gehandhabten Ladeeinheiten oder dem Layout des Lagers gibt es mehrere automatische Lösungen für den Transport der Waren, u. a. Palettenfördersysteme oder Behälterfördersysteme, schienengeführte Fördersysteme oder fahrerlose Transportfahrzeuge.

19. Automatisierung der Auftragszusammenstellung

Um die Effizienz bei der Auftragszusammenstellung zu steigern, entscheiden sich immer mehr Unternehmen für eine automatisierte Kommissionierung. Die Kommissionierstationen, an denen die Aufträge nach dem Prinzip „Ware zum Mann“ zusammengestellt werden, bieten besonders kostengünstige Ergebnisse. Durch die Automatisierung dieser Aufgaben erhalten die Lagermitarbeiter die benötigten Produkte, ohne dass sie unterwegs sein müssen. So können sie schneller arbeiten und Aufträge ohne Fehler ausführen.

20. Umsetzung der Strategie „Lean Logistics“

Mit der Methode Lean Logistics in einem Lagerhaus können Aufgaben, die wenig Mehrwert bieten, ermittelt und beseitigt werden. So können die Lagerverantwortlichen den Warenfluss erhöhen und die Kosten senken. Bei der Lean Logistics handelt es sich um eine Methode zur Verwaltung und Organisation von Abläufen. Dadurch können Verbesserungsmöglichkeiten identifiziert und die Verschwendung von Ressourcen im Lager vermieden werden, z. B. Wartezeiten bei der Kommissionierung, die Auffüllung von Produkten oder Überbestände in einem oder mehreren Arbeitsbereichen.

21. Einführung von Gamification-Techniken

Die Gamification ist eine Arbeitsstrategie zur Motivation der Lagermitarbeiter durch die Einführung spielähnlicher Techniken bei der Ausführung von Lagertätigkeiten wie Auftragsvorbereitung, Wareneingang oder Nachschub. Gamification-Strategien begünstigen die Förderung und Bindung von Talenten in Unternehmen, indem die Leistung der Mitarbeiter belohnt wird.

22. Verwendung der neuesten Technologien

Neue logistische Herausforderungen erfordern eine intelligente Lagerhaltung. Technologien wie Blockchain, digitale Zwillinge (digital twins) oder das industrielle Internet der Dinge fördern die Ablösung manueller Tätigkeiten durch automatisierte Lösungen. Die Automatisierung von logistischen Prozessen wird durch neue Technologien wie Erweiterte Realität oder maschinelles Lernen unterstützt. Sie steigern die Produktivität und Effizienz aller innerhalb und außerhalb des Lagers anfallenden Aufgaben.

23. Identifizierung wichtiger Kennzahlen zur Lagereffizienz

Die Leistung eines Lagers wird anhand von Leistungsindikatoren gemessen, die Auskunft über die Funktionsweise des Lagerbetriebs geben. Da im Lagerhaus täglich eine große Menge an Informationen produziert wird, müssen eine Reihe von Kennzahlen für die Effizienz definiert und regelmäßig gemessen werden. Um diese Daten zu erheben, gibt es Programme wie die Supply Chain Analytics Software von Mecalux, die den Lagerbetrieb überwacht und dem Logistikverantwortlichen oder Supply Chain Planner genaue Informationen über die tatsächliche Leistung der Installation liefert.

24. Schulung der Lagermitarbeiter in der Logistikplanung

Mit Lagermitarbeitern, die die Arbeitsabläufe in den einzelnen Lagern im Einzelnen kennen, wird die Anzahl der Fehler in der Installation minimiert und die Flexibilität bei der Durchführung der logistischen Prozesse verbessert. Schulungen innerhalb des Lagers müssen sicherstellen, dass die Lagermitarbeiter verstehen, wie die Strategie zur Auftragszusammenstellung funktioniert, welche Kriterien für die Verwaltung von Stellplätzen gelten, welche Aufgaben einen Mehrwert darstellen und viele andere Aspekte.

25. Beratung durch einen Lagerexperten

Jedes Lager erfordert eine maßgeschneiderte Logistiklösung. Hierfür ist es ratsam, sich von einem Lagerexperten beraten zu lassen. Dieser analysiert die logistischen Anforderungen und ermittelt, wie die Effizienz und Produktivität bei der Verwaltung von Stellplätzen, dem Warenfluss oder der Zusammenstellung von Aufträgen gesteigert werden kann.

Mecalux bietet eine breite Palette von Intralogistiklösungen an: von der Lagerverwaltungssoftware mit erweiterten Funktionen für jede Branche bis hin zu allen Arten von automatisierten Transport- und Lagersystemen, sowohl für Behälter als auch für auf Paletten gelagerte Waren.

Ein effizientes Lager mit der Unterstützung von Mecalux

Das Lager ist eine wichtige Installation für die logistischen Aktivitäten eines Unternehmens. Bei der Auswahl der Ausrüstung und ihrer Verteilung muss das Ziel im Auge behalten werden, bestimmte Anforderungen zu erfüllen, die zur Verbesserung der Logistikkapazität und der Abläufe beitragen.

In einem effizienten Lager können Lösungen von manuellen bis hin zu automatischen Lagersystemen eingesetzt werden. Die Möglichkeiten sind dabei so vielfältig wie die Bedürfnisse der einzelnen Kunden. Deshalb sollte man sich von einem Lagerexperten beraten lassen. Wenden Sie sich an uns, damit wir Sie über die verschiedenen Möglichkeiten der Gestaltung eines modernen Lagers für Ihr Geschäft informieren können.