Klassifizierung von Beständen im Lager: Vorteile der ABC-Analyse

Die ABC-Analyse ermöglicht es, die Verteilung der verschiedenen Waren innerhalb des Lagers nach ihrer Relevanz für das Unternehmen, ihrem Wert und ihrem Umsatz zu organisieren. Diese betriebswirtschaftliche Methode priorisiert die Beschaffung und Platzierung von Produkten nicht nach Volumen oder Menge, sondern nach ihrer wirtschaftlichen Bedeutung für das Unternehmen.

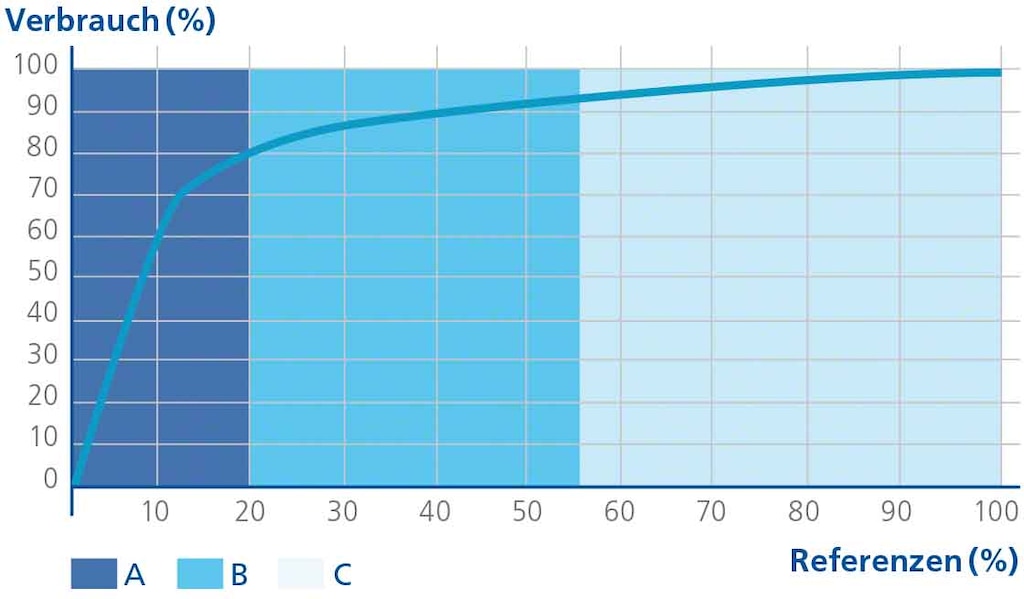

Die ABC-Analyse basiert auf dem Pareto-Prinzip oder der 80/20-Regel, was bedeutet, dass 20% des Aufwandes für 80% der Ergebnisse verantwortlich sind. Auf das Lager angewendet heißt das: 20% der Artikel generieren 80% der Warenbewegungen, während 80% der Produkte die restlichen 20% der Bewegungen erzeugen.

Bestandsklassifizierung nach der ABC-Analyse

Die einzelnen Güter werden zu einer der drei Klassen zugeordnet:

- A-Güter

Sie machen in der Regel mengenmäßig 20% der Lagerbestände aus, weisen jedoch die größte Umschlagshäufigkeit auf und sind daher von strategischer Bedeutung. Für A-Güter hat das Unternehmen das meiste Budget investiert und mit ihnen 80% des Umsatzes erwirtschaftet. Die Vermeidung von Bestandsunterdeckungen für Waren der Kategorie A sollte oberste Priorität sein.

Diese Gruppe umfasst auch diejenigen SKU, die aufgrund ihrer Eigenschaften für das reibungslose Funktionieren des Unternehmens entscheidend sind. Sie sollten daher strengen Bestandskontrollen mit häufigen oder sogar permanenten Inventuren unterliegen.

A-Artikel werden in der Regel in niedrigen Bereichen im Lager platziert, mit direktem und einfachem Zugang für die Mitarbeiter sowie in der Nähe der Warenausgangsdocks.

- B-Güter

Sie weisen eine durchschnittliche Umschlagshäufigkeit auf und stellen mengenmäßig meist 30% der Bestände dar. Diese Artikel werden weniger schnell wieder aufgefüllt, so dass ihr Wert und ihre Relevanz im Vergleich zu A-Artikeln geringer ist.

Als B klassifizierte Artikel sollten hinsichtlich ihrer potentiellen Annäherung an die Kategorie A oder an die Kategorie C beobachtet werden. Die Beschaffung dieser Art von Beständen braucht keine so umfassende Kontrolle und kontinuierliche Auftragserteilung wie die von A-Artikeln. Sie kann mit der Mindest-/Maximalbestandsregel erfolgen.

B-Güter werden im Lager auf mittlerer Höhe positioniert, wo der Zugang weniger direkt ist als bei A-Artikeln.

- C-Güter

Insgesamt machen C-Artikel 50% der gelagerten Bestände aus. Sie bilden eine große Menge an Positionen mit kleinem Bestandswert und werden am wenigsten von den Kunden nachgefragt.

Da es sich nicht um strategische Artikel handelt, können diese mit viel weniger Ressourcen verwaltet werden. Der Nachschub wird in der Regel mit Sicherheitsbeständen ausgeglichen. Sie sollten jedoch überwacht werden, damit sie nicht zu einem veralteten Bestand oder Ladenhütern führen. Bei C-Artikeln stellt sich die Frage: Ist es überhaupt ratsam, einen Teil des Budgets für die Bestandsführung dieser Artikel auszugeben?

Da C-Güter nur gelegentlich zugänglich sein müssen, werden sie weit oben oder in schwer erreichbaren Bereichen sowie am weitesten von den Versanddocks entfernt eingelagert.

Wie werden Güter mit Hilfe der ABC-Analyse klassifiziert?

Es gibt keine feste Regel zur Klassifizierung von Gütern in die Kategorien A, B und C. Jedes Unternehmen bestimmt dies nach seiner spezifischen Ausrichtung, nach den Kriterien der Nachfrage und nach den jeweiligen Produkten. Theoretisch gibt es drei grundlegende Methoden zur Berechnung der Umschlagshäufigkeit:

- ABC-Klassifizierung nach Stückkosten

Die Waren werden je nach Höhe der für sie anfallenden Ausgaben organisiert, d. h. je höher die Kosten der Ware, desto mehr Aufmerksamkeit wird auf die Verwaltung der Beschaffung gelegt. Dieser Ansatz ist sinnvoll, wenn Produkte mit sehr unterschiedlichen Bestandswerten gelagert werden sollen.

- ABC-Klassifizierung nach Gesamtwert

Im Unterschied zur vorherigen Methode werden hier die Bestandsmengen berücksichtigt, die zum Zeitpunkt der Berechnung für jede Referenz auf Lager gehalten werden.

Bei dieser Methode ist es üblich, dass sich Waren zum Zeitpunkt der Bestellung im Grenzbereich zwischen den Kategorien befinden und die Bestimmung der entsprechenden Kategorie komplexer ist. Darüber hinaus ändert sich die Klassifizierung ständig, sodass eine wöchentliche oder monatliche Neuberechnung erforderlich ist.

- ABC-Klassifizierung nach Nachfrage und Wert

Dies ist die am weitesten verbreitete Methode, wenn es um die Organisation des Lagers geht. Sie nimmt die Nachfrage nach den Produkten und deren Wert als Grundlage für die Berechnung und geht damit noch einen Schritt weiter als die beiden vorherigen: Obwohl ein Produkt aufgrund seines hohen Wertes für die Bestandsaufnahme relevant ist, wird es, wenn es nicht häufig verkauft wird, nicht zu einem A-Produkt.

An dieser Stelle muss erwähnt werden, dass die Nachfrage nach einem Produkt nicht die einzige Messgröße ist, um die ABC-Analyse realistischer zu gestalten. Auch andere Aspekte wie die Gewinnmarge jedes einzelnen Produkts oder die Auswirkungen von Bestandsunterdeckung spielen eine wichtige Rolle.

Der Unterschied zwischen den beiden Methoden liegt in den Kriterien für die Zuordnung der Artikel. Die Art der Gruppierung basiert jedoch auf dem gleichen Prinzip. Die Daten werden in eine Tabelle oder eine Liste eingetragen und von oben nach unten geordnet. In dieser Reihenfolge gehören die oberen 15% der Produkte zur Gruppe A, die nächsten 20% werden als B klassifiziert und die restlichen 65% sind C-Produkte (etwa ab der Hälfte bis zu den letzten Positionen in der Tabelle).

Anwendung der ABC-Analyse in der Lagerorganisation

Die ABC-Analyse ist eine der Säulen, auf denen das Layout des Lagers basiert: Wie kann man die Klassifizierung der Bestände für die Organisation der Waren im Lager nutzen?

1. Anpassung der Lagersysteme an die jeweilige Warenkategorie, um den Platz zu optimieren

Die Einstufung nach der ABC-Analyse in der Logistik ist bei der Verwaltung von Standorten ein weiterer Parameter, der mit anderen wichtigen Produktmerkmalen wie Gefährdungsgrad, Lagertemperatur, Volumen und Größe kombiniert werden muss.

Wie verhalten sich also ABC-Analyse und Lagersysteme zueinander? Es ist sinnvoll, das Lager -den Gegebenheiten der einzelnen Produktgruppen entsprechend- mit verschiedenen Regaltypen auszustatten und somit den verfügbaren Lagerplatz zu optimieren. Die Standardisierung der Ladeeinheiten auf Paletten oder Kisten vereinfacht dabei die Verwaltung der Lagerplätze und ermöglicht mehr Flexibilität falls diese umorganisiert werden müssen.

Beispielsweise werden A-Güter meist in Kompaktregalen in der Nähe der Versanddocks oder des Kommissionierbereichs platziert, da auf diese Weise bei ständiger Bewegung mehr Paletten pro Referenz gehandhabt werden können. Güter mit geringerem Umschlag hingegen werden in Palettenregalen gelagert, die bei Bedarf einen direkten Zugriff gewährleisten. Ein Beispiel für die Neugestaltung des Lagerlayouts auf Basis der ABC-Analyse ist das Lager der spanischen Firma Marvimundo.

2. Optimierung des Transports zwischen den Zonen mit automatischen Systemen

Die ABC-Analyse eignet sich für die Klassifizierung von Beständen nach Wert und Umschlagshäufigkeit. Wenn jedoch der Großteil des gelagerten Sortiments innerhalb kurzer Zeit versandt werden muss (wie bei vielen e-commerce-Lagern), ist es notwendig, dass die Anlage ausreichend flexibel gestaltet wird, um die Aufträge pünktlich vorbereiten zu können. Wie lässt sich das umsetzen?

- Automatische Transportsysteme wie Rollenbahnen beschleunigen den Warenumschlag, indem sie die Anzahl der Handgriffe bei der Kommissionierung begrenzen und Transportzeit einsparen.

- Motorisierte Wagen wie das Pallet-Shuttle ermöglichen die Entnahme von Lasten in kompakten Lagersystemen, sowohl in halbautomatischer als auch in vollautomatischer Ausführung zusammen mit Regalbediengeräten.

- Die richtige Wahl der Kommissioniermethode und die entsprechende Organisation der Prozesse sind grundlegende Aspekte bei der Optimierung der Transportwege im Bereich der Warenentnahme.

3. Einsatz eines LVS, um Standortregeln mittels ABC-Analyse festzulegen

Mit Hilfe von Lagerverwaltungssystemen kann die Sortierung von Waren nach der ABC-Analyse noch optimiert werden. Diese Software ermöglicht:

- die Konfiguration von Verteilstrategien: Der Lagerraum soll maximal genutzt werden, indem die Waren entsprechend ihrer Umschlagszone neu verteilt oder näher an den Ausgang gebracht werden, um ihren Versand zu beschleunigen.

- die Festlegung von Prioritäten im Bestandsnachschub, um Lager- und Kommissionierbereiche zu befüllen und sicherzustellen, dass es zu keinem Zeitpunkt zu Unterbrechungen im Kommissionierprozess kommt.

- die genaue Verfolgung von Warenbewegungen: Die Bestandskontrolle ist unerlässlich für die Zuordnung von ABC-Klassen zu verschiedenen Produkten. Die Klassifizierung variiert oft und es kommt nicht selten vor, dass Artikel die Kategorie wechseln. Es kann dann erforderlich sein, diese im Lager zu reorganisieren oder Änderungen in der Zonierung des Layouts vorzunehmen.

Die Klassifizierung von Gütern mittels ABC-Analyse spart Zeit und Aufwand bei Prozessen in der Lagerlogistik. Wenn Sie der Meinung sind, dass Ihr Lager in diesem Bereich noch Verbesserungspotenzial hat, kontaktieren Sie uns und wir unterstützen Sie mit unserer jahrelangen Erfahrung auf diesem Gebiet.