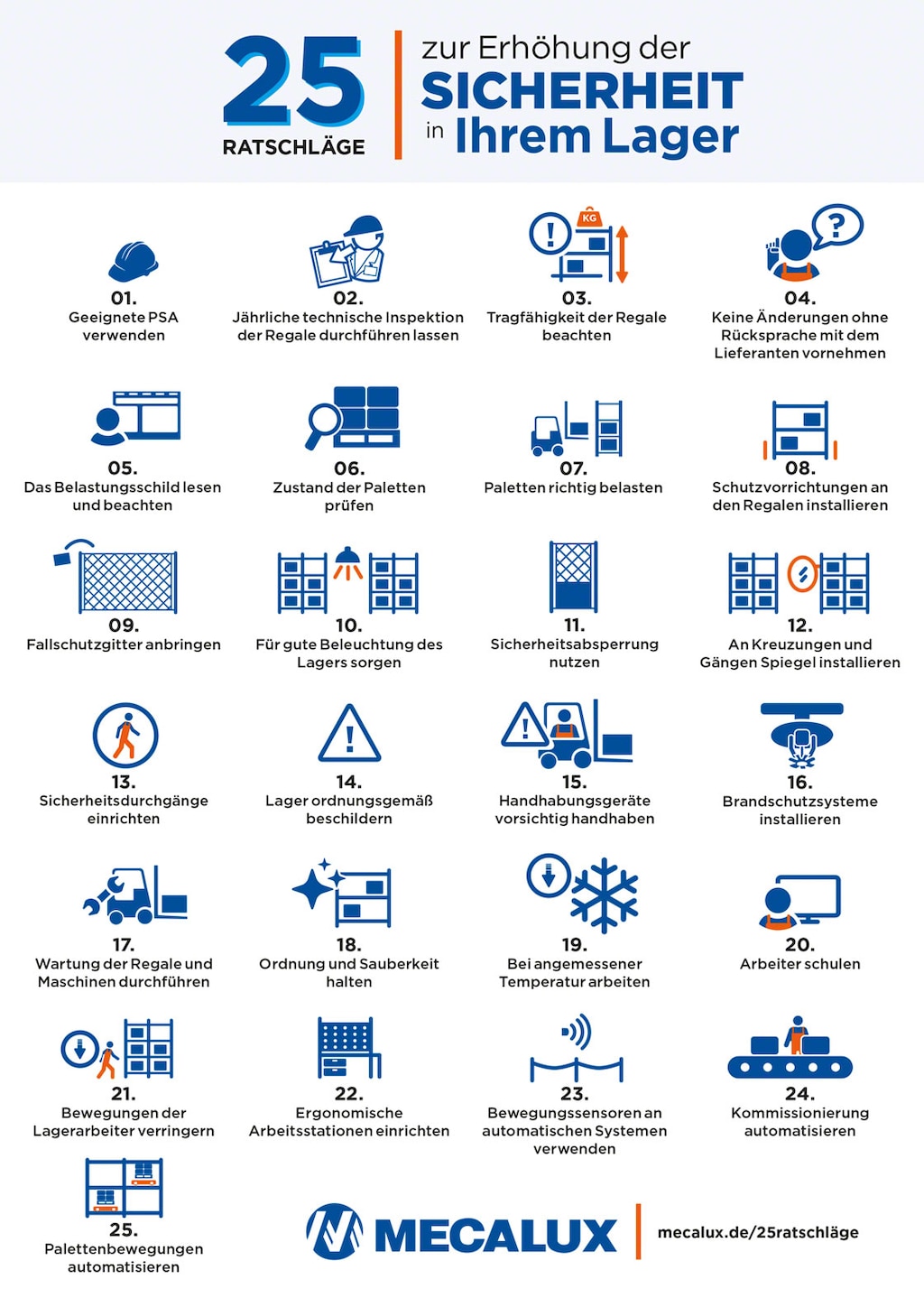

25 Ratschläge zur Erhöhung der Sicherheit in Ihrem Lager

Das Befolgen einer Reihe von Ratschlägen für die Sicherheit im Lager ist ein Schlüsselfaktor, um die physische Unversehrtheit der Lagerarbeiter zu garantieren, die Erhaltung der gelagerten Ware sicherzustellen und die korrekte Funktion der Lager- und Transportsysteme zu gewährleisten.

Die Berücksichtigung dieser Empfehlungen fördert nicht nur eine sichere Umgebung, sondern erhöht ebenfalls die Produktivität im Lager, indem optimale Betriebsbedingungen für die Ausführung der verschiedenen Aktivitäten sichergestellt werden.

Die wichtigsten Gefahren in Verbindung mit der Logistikaktivität sind Folgende:

- Herunterfallen der Ware aus den Regalen infolge einer schlechten Stapelung der gelagerten Last, Stöße gegen die Regalstruktur usw.

- Unfälle aufgrund von Stürzen, Ausrutschen, Stößen, Schnitten, Einklemmen oder Kollisionen beim Bewegen durch das Lager oder beim Umgang mit Maschinen, Werkzeugen oder Handhabungsgeräten.

- Brände aufgrund der unkontrollierten Verbrennung von entzündlichen Substanzen, Ansammlung von Dämpfen oder Erdbeben, Stromschläge oder Verbrennungen, die durch eine mangelhafte Elektroinstallation usw. verursacht werden

In diesem Artikel betrachten wir 25 Sicherheitsratschläge für das Lager und erklären, wie diese angewendet werden müssen.

Ratschläge zur Förderung einer sicheren Umgebung in einem Lager

Zunächst bieten wir eine Reihe von Ratschlägen, die dazu beitragen, die Gefahr des Herunterfallens oder Umstürzens von Waren aus Regalen deutlich zu verringern:

- Richtige PSA verwenden. Die Verwendung von PSA im Lager schützt den Arbeiter vor den Risiken, die eine Gefahr für seine Gesundheit am Arbeitsplatz sind. Allgemeine persönliche Schutzausrüstungen sind: Schutzhelme, Schutzhandschuhe, Augenschutz, Sicherheitsschuhe und Gehörschutz oder Ohrstöpsel.

- Regelmäßige technische Inspektion der Lagersysteme durchführen lassen. Gemäß der Norm DIN EN 15635 ist der Eigentümer des Lagers zur Durchführung einer jährlichen Technischen Inspektion der Regale (TIR) durch qualifizierte Techniker verpflichtet, die alle Elemente der Installation überprüfen müssen.

- Tragfähigkeit und maximale Abmessungen der Regale beachten. Jedes Lagersystem ist für ein bestimmtes Maximalgewicht und eine bestimmte Größe von Waren ausgelegt.

- Keine Änderungen ohne Rücksprache mit dem Lieferanten vornehmen. Die Regale wurden von einem Expertenteam konfiguriert, die alle technischen Einzelheiten berücksichtigt haben, um die Sicherheit zu gewährleisten. Aus diesem Grund ist dringend davon abzuraten, Änderungen ohne vorherige Rücksprache mit dem Lieferanten vorzunehmen.

- Das Belastungsschild lesen und berücksichtigen. Auf diesem vom Lieferanten gelieferten Element sind die technischen Spezifikationen der Anlage aufgeführt. Das Schild muss an einem deutlich sichtbaren Ort angebracht und regelmäßig überprüft werden, um festzustellen, ob die Angaben mit der tatsächlichen Installation übereinstimmen.

- Palettenprüfung automatisieren. Dieses Verfahren kann automatisch mithilfe einer Eingangsprüfstelle (oder Palettenprüfanlage) durchgeführt werden, um zu gewährleisten, dass sowohl die Ware als auch die Paletten geeignet sind, um in der Anlage bewegt zu werden, und keine Unfälle verursachen.

- Paletten richtig beladen. Um ein Überhängen der Ware zu verhindern und die Stabilität der Struktur zu gewährleisten ist eine korrekte Beladung der Paletten von wesentlicher Bedeutung.

- Schutzvorrichtungen an den Regalen installieren. Es gibt verschiedene Schutzvorrichtungen für Regale, die dazu bestimmt sind, unterschiedliche Arten von Stößen zu absorbieren und die Unversehrtheit der Struktur, die die Lasten trägt, aufrechtzuerhalten. Seitliche Schutzvorrichtungen schützen den unteren seitlichen Teil der Regale, während die Schutzvorrichtungen für die Rahmenständer und das Gestell im Boden verankert sind und den Rahmenständer des Regals abdecken.

- Fallschutzgitter anbringen. Diese werden an der Rückseite der Regale angebracht, die an den Arbeits- oder Durchgangsbereich grenzt, um zu verhindern, dass Waren versehentlich herunterfallen. Sie müssen ebenfalls im unteren Teil der Sicherheitsdurchgänge installiert werden.

Andererseits ist es wesentlich, eine Reihe von Empfehlungen zu beachten, um die mit der Bewegung durch das Lager oder der Handhabung der verschiedenen Ausrüstungen und Maschinen verbundenen Gefahren so weit wie möglich zu verringern:

- Richtige Beleuchtung des Lagers. In einem gut beleuchteten Lager ist es schwieriger, Unfälle zu verursachen. Die Sichtbarkeit aller Elemente eines Lagers ist für die Sicherheit der Mitarbeiter und der Regale unerlässlich.

- Sicherheitsprofile/Absperrungen verwenden. Sie werden am äußeren Rand eines automatischen Lagers oder eines Bereichs, in dem ein Roboter arbeitet, angebracht, um die Lagerarbeiter gegen sich möglicherweise ablösende Materialien zu schützen. Modulare Schutzzäune schaffen gleichzeitig einen geschützten Bereich mit Zugangsbeschränkung.

- An Kreuzungen und Gängen Spiegel installieren. Diese erhöhen die Sichtbarkeit und verhindern tote Winkel an Gängen und Kreuzungen, an denen die Gabelstapler und die übrigen Fördermittel verkehren.

- Sicherheitsdurchgänge einrichten. Sie durchkreuzen die Lagergänge und dienen als Notausgänge. Sie sind unerlässlich, wenn die Lagergänge sehr lang sind.

- Lager ordnungsgemäß beschildern. Dies dient dazu, die Lagerarbeiter auf mögliche Risiken hinzuweisen, um Bereiche mit Zugangsbeschränkung, Bereiche, in denen Gabelstapler fahren oder Räume, in denen die Aufträge zusammengestellt und vorbereitet werden, zu identifizieren. Für die Beschilderung des Lagers werden Tafeln mit Farben und geometrischen Formen genutzt.

- Vorsichtig mit Handhabungsgeräten arbeiten. Die Lagerarbeiter müssen beim Steuern der Gabelstapler durch das Lager vorsichtig sein, um Stöße mit anderen Arbeitern, gegen Regale oder andere Fördermittel zu vermeiden.

Außerdem dürfen auch andere Sicherheitshinweise für das Lager nicht ignoriert werden, die allgemeinerer Natur, doch ebenso relevant sind und die von der vorbeugenden Wartung der Maschinen und Ausrüstungen bis hin zur Schulung des Personals und der richtigen Hygiene der Anlagen reichen:

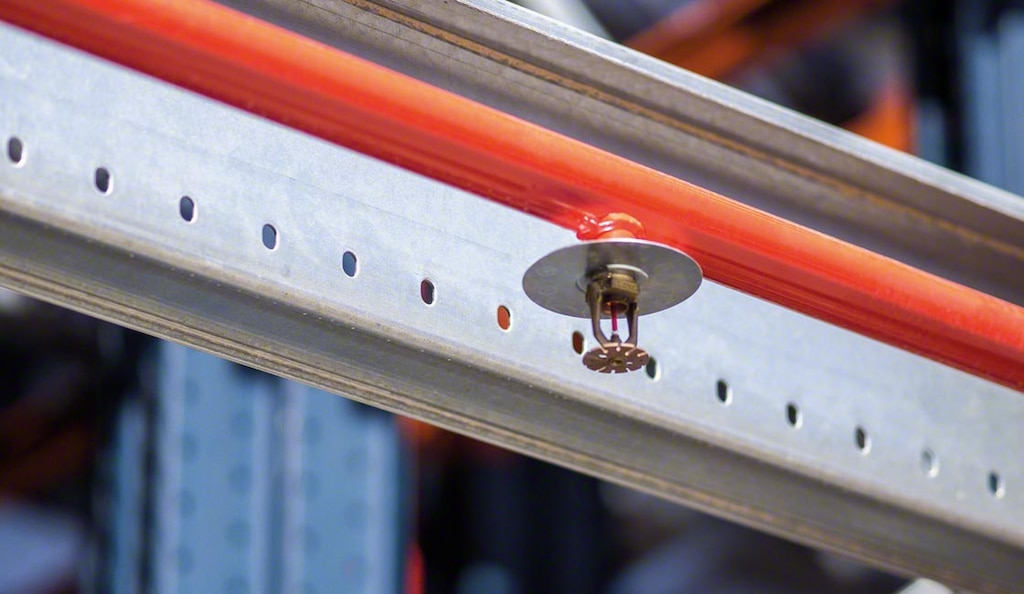

- Brandschutzsysteme installieren. Es existieren verschiedene in jedem Lager wesentliche Brandschutzvorrichtungen: manuelle (Feuerlöscher oder Wasserschläuche), automatische Alarm- und Meldesysteme (Rauchmelder), automatische Feuerkontroll- und -löschsysteme (automatische Sprinkler) oder Temperaturkontroll- und Rauchabzugssysteme.

- Durchführung regelmäßiger Wartung der Maschinen. Die Implementierung eines vorbeugenden Wartungsplans, der eine Reihe von Maßnahmen beinhaltet, um die Abnutzung durch den Gebrauch der Anlagen und Lagersysteme auszugleichen und so Störungen zu verhindern, ist entscheidend, um die Leistung der Maschinen zu erhöhen und die Sicherheit der Anlage zu verbessern.

- Ordnung und Sauberkeit der Anlagen sicherstellen. Ein aufgeräumtes und sauberes Lager verringert das Unfallrisiko und fördert die Produktivität. Die industrielle Reinigung des Lagers ist wichtig, um in den Arbeitsbereichen und Räume zur Warenhandhabung Ordnung zu halten sowie um eine ordnungsgemäße Hygiene der Böden, Decken, Wände, Regale, Abwasserrohre, Beleuchtungskörper und Maschinen zu gewährleisten.

- Bei angemessener Temperature arbeiten. Die Automatisierung von Kühllagern trägt zum Schutz der Lagerarbeiter bei, da hierdurch vermieden wird, dass diese übermäßig der Kälte ausgesetzt sind.

- Arbeiter angemessen schulen. Die Lagerarbeiter müssen ordnungsgemäß in der richtigen Verwendung der Ausrüstung eingewiesen sein. In Bezug auf die Software bietet Mecalux zum Beispiel eine Schulung, die die Lagerarbeiter dabei unterstützt, Easy WMS und seine Design- und Konfigurationswerkzeuge sowie auch die übrigen Produkte von Mecalux richtig zu verwenden.

Schließlich ist es ratsam, verschiedene Prozesse und Abläufe zu automatisieren, da sich so das Sicherheitsniveau eines Großteils der im Lager durchgeführten Aufgaben spürbar verbessern lässt:

- Automatische Transportsysteme verwenden. Das Unfallrisiko im Lager steigt mit der Anzahl der Bewegungen durch bedienergeführte Flurförderzeuge. Um die Anzahl der Bewegungen zu verringern, können automatische Transportsysteme zur Beförderung der Waren zwischen verschiedenen Punkten der Anlage implementiert werden, wie Fördervorrichtungen, FTS oder mobile Roboter.

- Ergonomische Arbeitsstationen einrichten. Die Kommissionierstationen müssen eine effiziente und gleichzeitig sichere, schnelle und für den Arbeiter bequeme Auftragszusammenstellung sicherstellen. Aus diesem Grund werden zur Handhabung schwerer Lasten häufig hydraulisch betätigte Arme oder höhenverstellbare Tische verwendet, um eine ergonomische Kommissionierung zu begünstigen.

- Sicherheitssensoren verwenden. Sie dienen dazu, jegliches Element, das die Bewegung eines automatischen Geräts stören könnte, zu erkennen, um das System anzuhalten und mögliche Unfälle zu verhindern. Eines der am häufigsten genutzten Geräte sind Sensoren, die in mehreren automatischen Systemen installiert sind, wie verschiedene Arten von Regalbediengeräten oder verfahrbare Palettenregale.

- Kommissionierstrecken automatisieren. Die Implementierung einer Lagerverwaltungssoftware ermöglicht eine Optimierung der Strecken, die die Lagerarbeiter bei der Auftragsvorbereitung zurücklegen müssen. Auf diese Weise gibt es weniger Verkehr im Lager, wodurch sich das Unfallrisiko verringert.

- Bewegungen der Ware im Innern der Regale automatisieren. Die Nutzung von automatischen Lagersystemen, wie Regalbediengeräte für Paletten, Miniload-Systeme oder das Pallet-Shuttle-System, beschränkt ebenfalls die Bewegungen der Gabelstapler und Palettenhubwagen innerhalb des Lagers erheblich.

Der Weg hin zu einem vollständig sicheren Lager

Bei Befolgung dieser 25 Sicherheitsratschläge in Ihrem Lager können Sie die Sicherheit Ihrer Arbeiter, der Produkte und der Transport- und Lagersysteme erhöhen, was auch zur Steigerung der Produktivität Ihres Unternehmens beitragen wird.

Ein sicheres Lager ist ein Synonym für logistische Effizienz. Mit ihm ist es einfacher, über eine wettbewerbsfähige Lieferkette zu verfügen, während gleichzeitig Fehler, Mehrkosten und zahllose weitere Probleme, die schädlich für das Unternehmen sind, verringert werden.

Möchten Sie ein risikosicheres Lager erzielen? Setzen Sie sich mit uns in Verbindung. Einer unserer Experten wird Ihren Fall analysieren und Ihnen eine auf Ihre Anforderungen abgestimmte Lösung vorschlagen.