Automatische Lager: Platz gewinnen und Zeiten verkürzen

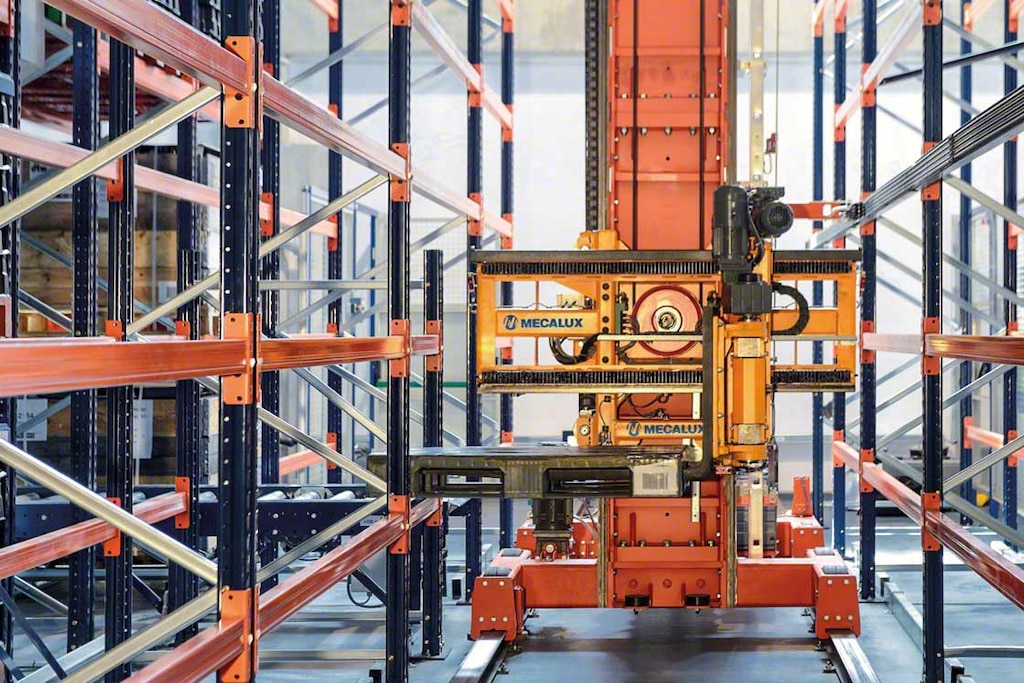

Automatische Lager sind Logistikeinrichtungen, bei denen die überwiegende Mehrheit der Bewegungen und Abläufe automatisch mit Hilfe von Handhabungsgeräten wie Regalbediengeräten, Fördervorrichtungen oder schienengeführten Fördersystemen erfolgt.

Wir leben in einer globalisierten Welt, in der die Logistik 4.0 herrscht und in der Unternehmen Kosten senken und Abläufe beschleunigen müssen, um wettbewerbsfähiger zu sein. Viele Firmen erwägen die Möglichkeit, Prozesse zu automatisieren, um das Fehlerrisiko zu verringern und die Produktivität zu steigern.

In diesem Artikel befassen wir uns mit den Vorteilen, die automatische Lager bieten, und mit den Aspekten, die Firmen berücksichtigen sollten, wenn sie die Implementierung automatischer Fördermittel in Erwägung ziehen, um ihre Lieferketten zu stärken.

Vorteile von automatisierten Lagern

Automatische Lager ermöglichen es Lagervorgänge, Auftragszusammenstellung und Versand von Produkten jeglicher Art zu verwalten, zu optimieren und zu beschleunigen. Daher entscheiden sich viele Unternehmen für automatische Lager, um von folgenden Vorteilen zu profitieren:

- Produktivität und hohe Verfügbarkeit. Automatisierte Lager sorgen für einen kontinuierlichen und ununterbrochenen Fluss bei der Ein- und Auslagerung der Waren. Handhabungsgeräte können rund um die Uhr arbeiten.

- Einsparung von Arbeitskosten. Handhabungsgeräte handhaben die Ware automatisch, sodass Gabelstaplerfahrer, Kommissionierer und Verwaltungsmitarbeiter anderen, hochwertigeren Tätigkeiten nachgehen können.

- Reduzierung der Instandhaltungskosten. Die automatische Handhabung der Waren reduziert die Belastung und den Verschleiß der eingesetzten Handhabungsgeräte durch unsachgemäße Benutzung.

- Sicherheit der Mitarbeiter. Automatische Lager sind darauf ausgelegt, die Anwesenheit von Personen zu minimieren. Infolgedessen sind die Mitarbeiter besser geschützt und ihre Arbeitsplätze sind ergonomischer.

- Sicherheit der Ware. Die Unzugänglichkeit der Ladung trägt dazu bei, dass sie in perfektem Zustand verbleibt: Die Ware kann nicht verloren gehen, zerbrochen oder beschädigt werden.

- Permanente Bestandsaufnahme. Jedes automatische Lager verfügt über eine Lagerverwaltungssoftware (LVS), die den Bestand in Echtzeit identifiziert und kontrolliert. Dank der Bewegungsaufzeichnungen kann eine strenge Kontrolle der Nachverfolgbarkeit der Produkte durchgeführt werden.

- Raumnutzung. Diese Lösung optimiert die verfügbare Fläche, um die größtmögliche Lagerkapazität zu erreichen. Automatische Lager sind flexibel und lassen sich an die Besonderheiten des jeweiligen Gebäudes anpassen. Gleichzeitig sind sie skalierbar und können bei Bedarf erweitert werden.

Es ist wichtig, sich vor der Automatisierung eines Lagers fachkundige Beratung zu holen, um all diese Vorteile zu nutzen. Der Berater muss die Anforderungen des Unternehmens sowie die Beschränkungen und Besonderheiten der Logistikeinrichtung analysieren, um die jeweils beste Lösung zu finden. Mecalux verfügt über umfangreiche Erfahrungen in der Automatisierung von Lagern auf der ganzen Welt.

Daten, die vor der Planung eines automatisierten Lagers zu berücksichtigen sind

Vor der Errichtung eines automatisierten Lagers müssen zunächst die Ziele des Unternehmens berücksichtigt werden: Welche Anforderungen werden gestellt? Welche Verbesserungen werden angestrebt? Welche Wachstumsaussichten bestehen?

Ein Unternehmen kann ein bereits bestehendes Lager automatisieren, indem die herkömmlichen Lagersysteme durch automatische Lagersysteme ersetzt werden, sodass die Ware von Regalbediengeräten und Fördervorrichtungen anstelle von Lagerarbeitern transportiert wird. Es kann allerdings auch ein komplett neues automatisches Lager planen.

Der Unterschied zwischen den beiden Optionen liegt darin, dass beim Neubau eines automatischen Lagers die Möglichkeit besteht, ein Hochregallager in Silobauweise zu errichten. Bei dieser Lösung wird der gesamte verfügbare Raum genutzt, um mehr Lagerkapazität zu schaffen. Bei der Automatisierung eines bestehenden Lagers ist das Unternehmen durch den zur Verfügung stehenden Platz, die Anordnung des Lagers und die Organisation der Abläufe eingeschränkt.

Unabhängig von der gewählten Option sind zunächst einige Indikatoren in Bezug auf die Tätigkeit des Unternehmens zu analysieren:

Ware

Sie stellt den wichtigsten Vermögenswert des Unternehmens dar und muss daher eingehend analysiert werden:

- Verwendete Ladeeinheiten (Paletten oder Behälter)

- Abmessungen und Gewicht der Produkte

- Menge der gelagerten Produkte

- Anzahl der zu lagernden Artikelarten und ihre Besonderheiten

- Eigenschaften der Ware (Widerstandsfähigkeit, Empfindlichkeit gegenüber Feuer oder Feuchtigkeit usw.)

- Höhe der Nachfrage und Rotation.

Anhand dieser Daten kann man das ideale Lagersystem ermitteln und die Abmessungen der Stellplätze festlegen. Der Lagerleiter kann sich ebenfalls ein Bild davon machen, wie die Abläufe aussehen werden und welche Arbeitsbereiche eingerichtet werden müssen.

Raum

Wenn das automatische Lager in einem bereits bestehenden Gebäude geplant wird, müssen einige seiner Besonderheiten eingehend analysiert werden:

- Form und Abmessungen des Gebäudes

- Eigenschaften oder Einschränkungen in Bezug auf Zugänge, Böden, Fenster, Säulen usw.

- Festigkeit des Bodens

- Bauvorschriften des Gebiets, in dem sich das Gebäude befindet

- die Verpflichtung zur Durchführung von seismischen Berechnungen.

Anhand dieser Informationen kann der Lieferant der Lagersysteme die Regale mit der erforderlichen Standfestigkeit konzipieren und vor allem sicherstellen, dass jeder verfügbare Millimeter ausgenutzt wird, um die höchstmögliche Lagerkapazität zu erreichen.

Bereits vorhandene Anlagen

Bei bereits vorhandenen Regalen und Fördermitteln ist Folgendes zu berücksichtigen:

- Abmessungen der Regale, Menge und Tragfähigkeit

- Eigenschaften der eingesetzten Fördermittel, z. B. ihre maximale Hubhöhe und Tragfähigkeit

- Die Bereitschaft zum Kauf von neuen Lagersystemen.

Diese Daten bestimmen, ob es notwendig ist, neue Geräte zu installieren und ob mögliche Beschränkungen vorliegen. Sie dienen gleichzeitig dazu Möglichkeiten zu analysieren, die Lagerkapazität zu erweitern.

Abläufe und Rotation

Dieser Aspekt betrachtet die Größe und Anordnung des Lagers sowie die Art und Weise, in der die verschiedenen Vorgänge derzeit ausgeführt werden:

- Wie sieht der Wareneingang aus (mit welcher Häufigkeit und mit welchem Volumen)?

- Wie wird die Ware gehandhabt?

- Wie erfolgt die Auftragszusammenstellung (Menge und Anzahl der Positionen jedes Auftrags)?

- Wie wird der Versand durchgeführt (wie werden die Aufträge sortiert, wie häufig und wie viele)?

Mithilfe dieser Daten und ihrer entsprechenden Analyse kann die am besten geeignete Lösung bestimmt werden: automatisiertes oder herkömmliches Lager. Unternehmen mit hohem Warenein- und -ausgang setzen z. B. häufig auf die Automatisierung wegen der enormen Schnelligkeit, die Regalbediengeräte und Fördervorrichtungen bieten. Andererseits entscheiden sich Unternehmen mit einem langsameren Arbeitstempo eher für nicht-automatisierte Lösungen.

Es gibt keine exakte Regel, die bestimmt, welches Lagersystem die Anforderungen eines Unternehmens am besten erfüllen kann. Die optimale Lösung ist diejenige, die auf die Anforderungen und Bedingungen jedes Einzelfalls eingeht.

Lagersysteme in automatisierten Lagern

Die Analyse der Besonderheiten der einzelnen Lagersysteme ist ein guter Ausgangspunkt für die Entscheidungsfindung. Zunächst teilen wir die automatischen Lagersysteme in zwei große Gruppen ein: solche mit direktem Zugriff, bei denen die Ware direkt vom Gang aus zugänglich ist, und Kompaktlagersysteme, bei denen die Ware nicht so leicht zugänglich ist, die jedoch den verfügbaren Raum des Lagers besser ausnutzen. Dabei ist zu betonen, dass die beiden Systeme sich nicht gegenseitig ausschließen, sondern in der gleichen Einrichtung nebeneinander genutzt werden können.

Systeme mit direktem Zugriff

Ein herkömmliches Lager kann relativ einfach automatisiert werden, unter Verwendung einer Konfiguration aus Palettenregalen mit einfacher und doppelter Tiefe, die von automatischen dreiseitigen Regalbediengeräten bedient werden. Eine der Besonderheiten dieser Handhabungsgeräte besteht darin, dass sie sich an jedes Lager anpassen, das bisher mit Dreiseitenstaplern, die von Lagerarbeitern bedient werden, betrieben wurde. In bereits bestehenden Lagern ist die Implementierung also einfach, da die Struktur nicht verändert werden muss. Ein letzter Punkt, der für dieses System spricht, ist die schnelle Amortisation der Investition.

Wenn allerdings die Möglichkeit besteht, ein automatisches Lager von Grund auf neu zu errichten, entscheidet man sich häufig für Regalbediengeräte für Paletten, die nicht dreiseitig sind. Diese Geräte können in Hochregallagern installiert werden, in denen eine größere Lagerkapazität erreicht wird. Das Modell MT-5 von Mecalux kann bis zu einer Höhe von 45 m eingesetzt werden.

Kompaktlagersysteme

Kompaktlagersysteme sind Regalblöcke, die die verfügbare Fläche maximal ausnutzen, um die größtmögliche Lagerkapazität zu erreichen. Dies geht allerdings auf Kosten der Zugänglichkeit, da ein Teil der Waren nicht direkt vom Gang aus zu erreichen ist. In herkömmlichen Lagern sind die folgenden typischen Kompaktlagersysteme zu finden: Einfahrregale, Durchlaufregale, Einschubregale und das Pallet-Shuttle-System.

Wenn es um automatische Lager geht, so lassen sich nur Durchlaufregale oder das Pallet-Shuttle-System vollständig automatisieren. In beiden Fällen wäre es notwendig, ein Regalbediengerät zu installieren, das für die Handhabung der Ware und die Platzierung und Entnahme der Paletten an ihren Stellplätzen verantwortlich ist. Falls das Pallet Shuttle gewählt wird, kommt das automatische Pallet Shuttle zum Einsatz, bei dessen Betrieb kein Lagerarbeiter anwesend sein muss.

Ein automatisiertes Kompaktlagersystem nutzt den vorhandenen Raum viel besser aus, da hier die erzielte Lagerkapazität erheblich größer ist als bei Palettenregalen mit einfacher oder doppelter Tiefe. Außerdem ist dieses System wesentlich schneller. Allerdings sind diese Lösungen nur in Lagern anwendbar, in denen nicht allzu viele Artikelarten verwaltet werden.

Der Weg zu einem automatisierten Lager

Wenn Sie die Automatisierung Ihres Lagers in Erwägung ziehen, empfehlen wir Ihnen, sich von fachkundigem Personal beraten zu lassen, das Sie unterstützen und gemeinsam mit Ihnen die am besten geeignete Lösung finden kann.

Mecalux kann auf eine langjährige Erfahrung in der Inbetriebnahme von automatischen Lagern für Unternehmen aller Branchen zurückblicken. Beispielsweise hat der Hersteller von elektromagnetischen Komponenten SMA Magnetics Mecalux gebeten, sein Lager in Zabierzów (Polen) zu automatisieren. Dies geschah mithilfe von dreiseitigen Regalbediengeräten, die die Ein- und Auslagerung der Paletten an ihren Stellplätzen vornehmen.

Andere Unternehmen wenden sich an Mecalux, um neue automatische Lager einzurichten, die ihr Wachstum konsolidieren. Dies war z. B. der Fall beim brasilianischen Logistikdienstleister Iceport. Dieses Unternehmen wollte seine Position auf dem lateinamerikanischen Markt ausbauen und das in den letzten Jahren verzeichnete Wachstum verstärken. Aus diesem Grund entschloss man sich, ein großes Tiefkühllager zu errichten. Mecalux baute ein automatisiertes selbsttragendes Lager, in dem eine konstante Temperatur von -28 °C herrscht.

Die Größe Ihres Lagers, die Anzahl der zu bewegenden Paletten, die Arbeitsschichten und kurz gesagt, Ihre Anforderungen sind entscheidende Faktoren beim Entwurf eines automatischen Lagers. Warten Sie nicht länger und setzen Sie sich mit uns in Verbindung, damit wir die für Sie beste Lösung finden.