Automatische Lagerung: Arten und Eigenschaften

Dank der automatischen Lagerung können Unternehmen die robotergestützte Logistik nutzen, indem sie Handhabungsgeräte wie Regalbediengeräte, Fördervorrichtungen oder schienengeführte Fördersysteme einsetzen.

In Zeiten der Logistik 4.0 wird eine immer höhere Geschwindigkeit aller logistischen Abläufe sowie eine Reduzierung der Fehler gefordert, um die Kosten zu senken. Automatisierte Lager haben sich in diesem Umfeld als die effektivste Lösung erwiesen, um wettbewerbsfähig zu bleiben.

Dieser Artikel analysiert die verschiedenen Arten von Automatisierungssystemen für Behälter und Paletten, die auf dem Markt verfügbar sind. Er geht auf ihre Vor- und Nachteile ein und erklärt, wie man die Lösung auswählt, die den jeweiligen Anforderungen am besten entspricht.

Automatische Lagerung mit direktem Zugriff oder als Kompaktlagersystem?

Die automatisierte Lagerung ist im Gegensatz zur manuellen Lagerung dadurch gekennzeichnet, dass sie robotergestützte Systeme zur Durchführung der verschiedenen logistischen Vorgänge einsetzt: Einlagerung, Versand, Transport usw.

Es gibt verschiedene Arten von automatisierten Lagern (für Behälter und für Paletten) und jede von ihnen kann in zwei Kategorien eingeteilt werden, abhängig davon, ob die Regale einen direkten Zugriff bieten (einfache Tiefe) oder ob es sich um Kompaktlagersysteme (mit doppelter oder mehrfacher Tiefe) handelt.

Die automatische Lagerung mit Direktzugriff ermöglicht die vollständige Zugänglichkeit der Ware und beschleunigt so die Lagerarbeiten und die Auftragszusammenstellung. Die automatische Kompaktlagerung wiederum ist dadurch gekennzeichnet, dass sie eine größere Anzahl von Produkten aufnehmen kann, da sie den verfügbaren Raum optimiert.

Was ist bei der Entscheidung zwischen einem System mit Direktzugriff oder einem Kompaktlagersystem zu beachten? Dabei ist eine Reihe von Faktoren zu berücksichtigen, beispielsweise: Anzahl der Artikelarten, Anzahl der Einheiten pro Artikelart, verfügbarer Raum, Warenumschlag, Bewegungsabläufe usw.

Automatisierte Lagerung: Arten von Systemen

Abhängig von der verwendeten Ladeeinheit und dem Regaltyp lassen sich die folgenden Arten von automatischen Lagersystemen unterscheiden.

Für Paletten:

- automatisierte Palettenlagerung mit Regalbediengeräten. Dies ist wahrscheinlich das am weitesten verbreitete System zur automatischen Palettenlagerung. Es kann mit konventionellen Palettenregalen mit einfacher und doppelter Tiefe und mit schwerkraftgesteuerten Durchlaufregalen realisiert werden. Dazu wird in jedem Gang ein Regalbediengerät für Paletten installiert, das die Paletten an den Stellplätzen absetzt und entnimmt. Auf dem Markt werden verschiedene Typen von Regalbediengeräten in verschiedenen Größen und mit unterschiedlicher Leistung angeboten.

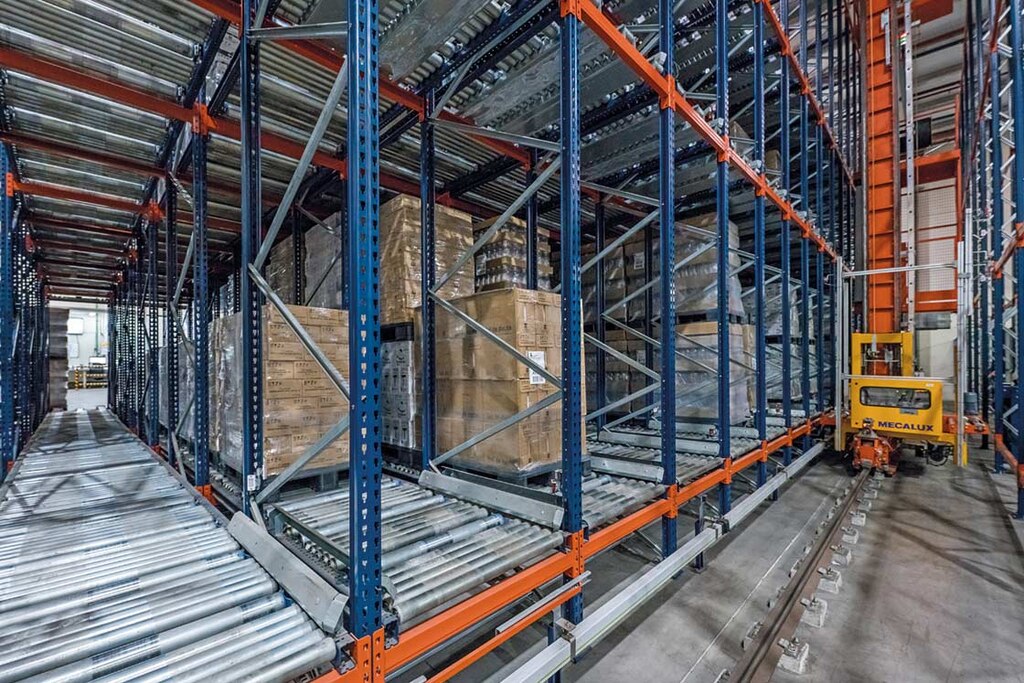

- Lagerung mit automatischem Pallet Shuttle. Das Pallet-Shuttle-System arbeitet in seiner vollständig automatisierten Version mit einem autonomen Shuttle-Car, das in die Lagerkanäle eingesetzt wird und jede Palette in der am weitesten entfernten freien Lagerposition der Kompaktregale absetzt. Mit diesem System wird eine größere Lagerkapazität erreicht und gleichzeitig die Geschwindigkeit erhöht. Es gibt zwei Möglichkeiten, um das Pallet Shuttle bis zum Regal zu befördern: mit Regalbediengeräten oder mit Shuttles. Die Auswahl hängt von der Anzahl der Ein- und Auslagerungsvorgänge, der Anzahl der Artikelarten und der Menge der Paletten pro Artikelart oder Charge ab.

Im automatisierten Lager von Cistér wird das Pallet-Shuttle-System in seiner Version mit Shuttles eingesetzt.

Für Behälter:

- Automatisches Behälterlager (Miniload). Das am häufigsten eingesetzte automatische Behälterlager besteht aus Regalen, die speziell für die Lagerung von Behältern konzipiert sind. In jedem Lagergang arbeitet ein Miniload-Regalbediengerät, das die Produkte automatisch an ihren Stellplätzen absetzt und von dort entnimmt. An der Vorderseite des automatischen Lagers befinden sich Kommissionierplätze, die die Waren am Regaleingang empfangen und nach dem Prinzip „Ware zum Mann“ funktionieren.

- Automatische Lagerung von Behältern mit dem Shuttle-System. Bei dieser Lösung werden statt der vorher genannten Miniload-Regalbediengeräte Shuttles eingesetzt. Genau wie die Miniload-Konfiguration wird auch das Shuttle-System durch einen oder mehrere Kommissionierplätze ergänzt, an denen die Lagerarbeiter die Behälter erhalten und die Aufträge zusammenstellen.

Dabei ist zu betonen, dass alle diese Systeme problemlos im selben Lager nebeneinander eingesetzt werden können. Darüber hinaus können in automatisierten Lagersystemen eine große Vielzahl an unterschiedlichen robotergestützten Elementen eingesetzt werden: Fördervorrichtungen, Hubsysteme, Shuttles, schienengeführte Fördersysteme usw.

Vorteile der automatischen Lagerung

Die Installation eines automatischen Lagers bietet logistische Vorteile, z. B.:

- hohe Produktivität. Die Handhabungsgeräte können rund um die Uhr arbeiten und ermöglichen so einen kontinuierlichen, ununterbrochenen Warenfluss bei der Ein- und Auslagerung.

- Sicherheit der Lagerarbeiter und der Ware. Dank der automatischen Lagerung brauchen sich die Lagerarbeiter nicht mit mühsamen, wenig ergonomischen Aufgaben zu befassen. Gleichzeitig sorgt die robotergestützte Handhabung der Ware dafür, dass diese in perfektem Zustand verbleibt und keine Stöße oder Zwischenfälle erleidet.

- Bestandskontrolle. Jedes automatische Lager wird von einer Lagerverwaltungssoftware (LVS) gesteuert, die u. a. für die Identifizierung und Kontrolle des Lagerbestands in Echtzeit verantwortlich ist, um eine permanente Inventur zu ermöglichen. Auf diese Weise wird eine optimale Bestandsverwaltung erreicht, ebenso wie die Nachverfolgbarkeit der Produkte.

- Kostensenkung. Die Roboterunterstützung ermöglicht es den Lagerarbeitern, sich mit höherwertigen Arbeiten zu befassen. Gleichzeitig werden auch die Instandhaltungskosten reduziert, da die Handhabungsgeräte weniger Verschleiß unterliegen.

- Rentabilität der Fläche. Bei der automatischen Lagerung wird die Lagerfläche auf erheblich produktivere Weise genutzt. Im Vergleich zu herkömmlichen Systemen wird auf kleinstem Raum mehr Lagerkapazität und Leistung erreicht.

Kurz gesagt, automatische Lagersysteme sind die beste Lösung, um Produkte rasch, sicher und fehlerfrei zu lagern, zusammenzustellen und zu versenden.

Automatisierte Lagerung, um die Wettbewerbsfähigkeit zu sichern

Die Automatisierung ist unerlässlich für eine wettbewerbsfähige Lieferkette. Wie sollte man also das automatische Lagersystem auswählen, das sich am besten an die Logistik des Unternehmens anpasst?

Jedes System zur automatisierten Lagerung bietet eine Reihe von Merkmalen und Funktionalitäten, die von der Ladeeinheit, der Anzahl der Artikelarten, dem Volumen der Ein- und Ausgänge usw. abhängig sind. Aufgrund der Vielzahl der Variablen ist zu empfehlen, sich zwecks einer entsprechenden Beratung an einen Spezialisten zu wenden. Ein Experte analysiert dann sorgfältig die Merkmale Ihres Unternehmens, um die beste Automatisierungslösung zu finden.

Mecalux verfügt über eine mehr als 50-jährige Erfahrung in der Herstellung von Lagersystemen und der Automatisierung von Unternehmen aller Branchen. Setzen Sie sich mit uns in Verbindung, damit wir Ihnen helfen können, das System zur automatischen Lagerung zu finden, das am besten zu Ihrer Logistik passt.