Was ist Lagerlogistik? Die wichtigsten Prozesse

Innerhalb der Lieferkette eines Unternehmens umfasst die Lagerlogistik alle Aktivitäten rund um die ordnungsgemäße Lagerung, den Schutz und die Konservierung von Waren, solange dies erforderlich ist. Dazu gehört auch die Verwaltung, der Transport, der Standort und die Handhabung von Produkten vom Wareneingang bis zum Versand.

Das Lager ist die zentrale Schnittstelle der Lagerlogistik. Hier werden die Materialien verwaltet, die das Unternehmen befördert, aufbewahrt und handhabt, um auf kommerzielle und produktive Bedürfnisse zu reagieren. Kurz, hier wird der Warenfluss zwischen Angebot und Nachfrage gesteuert.

Ziele und Aufgaben der Lagerlogistik

Das oberste Ziel der Lagerlogistik ist es, die Betriebskosten zu minimieren und gleichzeitig einen qualitativ hochwertigen Service zu gewährleisten. Es sollte das Optimum sein aus:

- maximaler Nutzung der Lagerkapazität,

- Sicherstellung einer effizienten Organisation der Mitarbeiter,

- größtmöglichem Einsatz von Handhabungsgeräten,

- Gewährleistung des Zugangs zur Ware bei Bedarf und

- notwendigen Sicherheitsmaßnahmen, um die Unversehrtheit der Ware zu garantieren.

Um diese Ziele zu erreichen, arbeiten in jedem Bereich der Lagerlogistik Logistikmanager.

Bereiche innerhalb der Lagerlogistik

Der Kern der Lagerlogistik ist das Lager mit den dort ausgeführten Hauptaktivitäten Empfang, Lagerung, Auftragsvorbereitung und Warenausgang. Für eine effiziente Entwicklung des Gesamtpakets, ist es zunächst notwendig, jeden Bereich zu optimieren. Diese grundlegenden Aspekte sind dabei zu berücksichtigen:

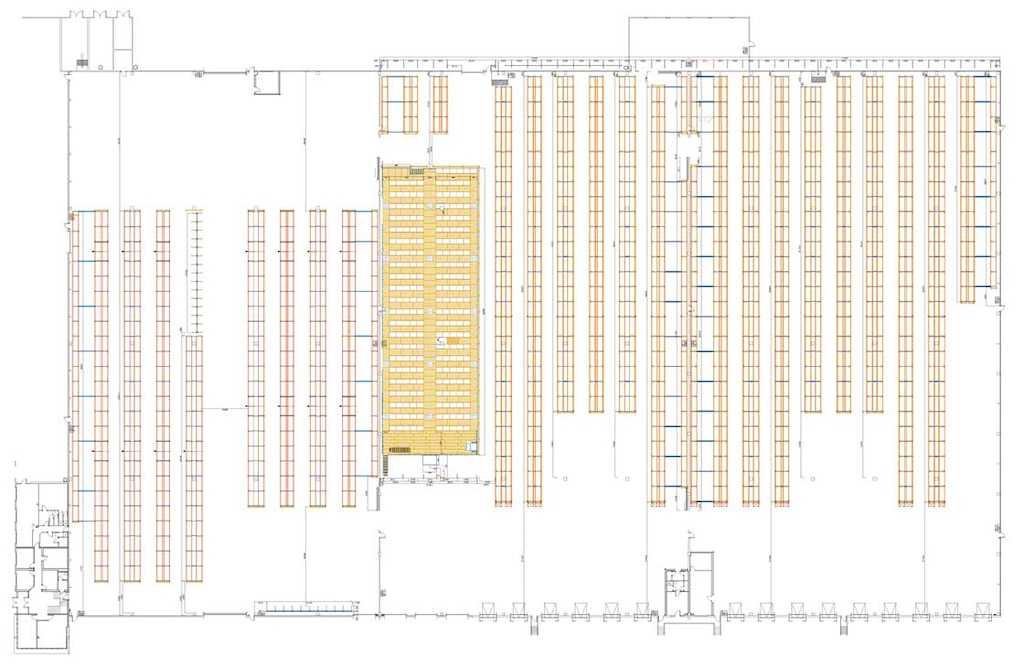

1. Gestaltung des Lagerlayouts

Den Ausgangspunkt für die Gestaltung eines Lagers und damit für eine optimale Lagerlogistik bildet das Layout. Dabei hängt die zu verfolgende Strategie davon ab, ob es sich um ein neu errichtetes Lager handelt oder ob ein bestehendes Lager neu konzipiert wird.

Das Design richtet sich nach einigen wesentlichen Faktoren, wie:

- Volumen und Eigenschaften der zu lagernden Produkte,

- Umschlagshäufigkeit und Materialfluss der in der Anlage produzierten Materialien,

- Verfügbarer Lagerplatz und bestimmte Einschränkungen des Standortes,

- Zusammensetzung des Arbeitsteams sowie dessen Organisation und Qualifikation,

- Art der betrieblichen Software und ob ein Lagerverwaltungssystem eingesetzt wird oder nicht,

- Darüber hinaus müssen Sie, wenn es sich um eine Anpassung des aktuellen Layouts handelt, die bereits vorhandenen Lagersysteme und Handhabungsgeräte berücksichtigen.

Der Gestaltung des Layouts geht immer eine umfassende Analyse der Bedürfnisse des Unternehmens voraus. Der Ansatz für die Lagerlogistik ist eine langfristig Planung, bei der die Wachstumsmöglichkeiten des Lagers antizipiert werden.

2. Materialmanagement: Handhabungsgeräte und Lagersysteme

Die Materialverwaltung bezieht sich auf die Prozesse zur Vorbereitung, Lokalisierung, Beförderung und Lagerung von Produkten. Sie spielt daher eine wesentliche Rolle innerhalb der Lagerlogistik. Die Vorgänge der Bewegung, Lagerung und Kontrolle von Materialien sind ein Zusammenspiel von Mitarbeitern, Maschinen, Regalsystemen und Arbeitsmethoden.

- Lagersysteme

Es gibt eine Vielzahl verschiedener Industrieregalarten für die Lagerung von Paletten und Kisten. Die Auswahl des Lagersystems sollte nach folgenden Kriterien erfolgen:

- Art des Produkts und dessen Ladeeinheit

- geplante Lagerkapazität

- gewünschte Beweglichkeit für den Lagerbetrieb

- Kosten und Finanzierungsmöglichkeiten.

- Bevor eine Auswahl getroffen wird, sollten die einzelnen Optionen für die individuellen Bedürfnisse des Unternehmens in Zusammenarbeit mit dem Lieferanten analysiert werden.

- Handhabungsgeräte

Art und Anzahl der Handhabungsgeräte bestimmen die Leistung und die Anzahl der Mitarbeiter, die die Anlage zum Betrieb benötigt. Sie beeinflussen auch die Gestaltung des Layouts, z. B. durch die Höhe, die sie erreichen oder die Breite der Gänge, in denen sie arbeiten.

Handhabungsgeräte werden unterschieden in:

- Manuell gesteuerte Geräte: u. a. traditionelle Gabelstapler, Kommissioniergeräte und Hubwagen.

- Automatische Systeme: Dies sind autonome Maschinen, die von einer Steuerungssoftware in direkter Verbindung mit einer Lagerverwaltungssoftware geleitet werden. Beispiele für diese Systeme sind unter anderem Regalbediengeräte, Fördersysteme, Elektrovias oder Shuttles.

3. Auftragsvorbereitung und Kommissionierung

Kommissionierprozesse beeinflussen einige Strategien der Lagerlogistik erheblich. Dazu gehören die Beförderung und Entnahme von Produkten aus den Regalen, die Bestellung und Konsolidierung von Aufträgen, deren Verpackung und Versand.

Die Organisation der Kommissionierung ist eines der wichtigsten Arbeitsfelder in der Lagerlogistik und es gibt mehrere verschiedene Methoden, nach denen dies geschehen kann:

- Nach der Höhe der Regale, in denen die Produkte gesammelt werden: auf Bodenhöhe, auf niedrigen, mittleren und hohen Ebenen.

- Nach der Richtung des Warenflusses: Der Mitarbeiter geht zum Produkt oder das Produkt gelangt mittels automatischer Systeme zum Mitarbeiter.

- Nach der Art und Weise, wie verschiedene Produkte gesammelt werden: Bestellung auf Abruf, Batch Picking, Kommissionierung nach Bereichen, Wave Picking, Pick-to-Cart etc.

Um eine effiziente Kommissioniermethode für das Lager zu finden, ist es notwendig, eine detaillierte Studie über die Lageraktivitäten und das zu erreichende Ziel in Bezug auf die anfallenden Kosten (Anzahl der bearbeiteten Aufträge pro Tag und Zeiteinheit) durchzuführen.

4. Lager- und Bestandsmanagement

Innerhalb der Lagerlogistik ist das Bestandsmanagement der Bereich, der für die Steuerung und Optimierung der Bestände im Lager verantwortlich ist. Daher kommen hier in der Regel Computerprogramme zum Einsatz, die eine genaue Erfassung der Bestandsbewegungen ermöglichen.

Dies geschieht meist mit den folgenden Tools:

- Geräte zum Lesen und Übertragen von Informationen: Funkterminals oder andere Systeme wie Pick by Voice oder Pick by Light fungieren als Bindeglied zwischen dem Computersystem und der physischen Welt.

- Lagerverwaltungssystem: Diese Software organisiert den gesamten Lagerbetrieb zusammen mit dem ERP (Enterprise Resource Planning), wo sich die gemeinsame Datenbank befindet. Das LVS ist in der Lage, die Standortverteilung, die Kommissionierung, die Beförderung etc. zu optimieren. Darüber hinaus garantiert es eine permanente Inventur und unterstützt das gesamte Dokumentenmanagement.

Dank dieser Elemente ist es auch möglich, ein Rückverfolgbarkeitssystem zu implementieren, das die verschiedenen Phasen, die ein Produkt im Lager durchläuft, identifiziert und so eine umfassende Kontrolle des Materialflusses bewirkt.

5. Sicherheit im Lager

Im täglichen Lagerbetrieb sind sowohl Logistikpersonal als auch Ware einer Reihe von Risiken ausgesetzt, so dass die Sicherheit im Bereich der Lagerlogistik nicht zu unterschätzen ist. Sie spielt im Wesentlichen in drei Bereichen eine wichtige Rolle:

- Vermeidung von Arbeitsrisiken für das Personal: Im Lager laufen sich wiederholende Bewegungen ab. Dazu gehören die manuelle Handhabung von Lasten, lange Standzeiten usw. Ein ermüdeter Mitarbeiter neigt dazu, mehr Fehler zu machen und weniger produktiv zu sein. Aus diesem Grund ist es ratsam, den Arbeitsplatz aus der Sicht der Occupational Risk Prevention (ORP) zu analysieren und dem Arbeitnehmer Werkzeuge und automatische Systeme zur Verfügung zu stellen, die ihm helfen, seine Aufgaben mit mehr Komfort und Ergonomie zu erfüllen.

- Sicherheitssysteme für Waren: Sowohl die Beschaffenheit des Lagerbestands als auch der unsachgemäße Einsatz von automatischen Systemen und manuellen Handhabungsgeräten können Schäden an der Anlage, den Waren und den Bedienern verursachen. Das Lager sollte deshalb mit entsprechenden Signalen und Sensoren ausgestattet sein. Auch sollten Verkehrsregeln festgelegt und Richtlinien für den Umgang mit Handhabungsgeräten entwickelt werden.

- Wartung: Die korrekte Wartung von Anlagen und Geräten ist auch aus Sicherheitsgründen unerlässlich. Eine technische Inspektion der Regale muss regelmäßig durchgeführt werden.

Eine effiziente Lagerlogistik erreichen

Wie wir gesehen haben, hat die Lagerlogistik ihre eigenen organisatorischen Regeln und spezifischen Arbeitsbereiche, die sich um gemeinsame Ziele drehen. Es ist nicht ganz einfach, dieses Feld zu beherrschen, besonders in der heutigen Logistiklandschaft, in der Variabilität und neue Einkaufsgewohnheiten den Betrieb von Lagern verändern.

Wenn Sie gern noch mehr zur effizienten Verwaltung Ihres Lagers wissen möchten, stöbern Sie in unserem Experten-Blog. Als zuverlässiger Partner für die Entwicklung von Logistikprojekten können wir auf mehr als 50 Jahre Erfahrung in der Lagerlogistik blicken. Kontaktieren Sie uns!