Wie kann man die Kommissionierzeiten im Lager verkürzen?

Bei den Kommissionierzeiten handelt es sich um die Zeitintervalle, die für die Zusammenstellung eines Auftrags benötigt werden. Die Kommissionierzeit gehört zu den wichtigsten Kennzahlen in der Lagerlogistik, da sie in direktem Zusammenhang zu den durch die Kommissionierung entstandenen Kosten steht.

Als Bestandteile der Kommissionierzeit können die sogenannte Basis-, Weg-, Greif- und Totzeit genannt werden. Im weiteren Verlauf des Artikels wird jeder dieser Bestandteile genauer erläutert und es werden Optimierungsmöglichkeiten aufgezeigt.

1) Bestandteile der Kommissionierzeiten

Wenn es darum geht, die Kommissionierzeiten zu berechnen und diese zu verkürzen, müssen ihre jeweiligen Bestandteile zunächst einzeln betrachtet werden. Erfahren Sie im folgenden Abschnitt mehr darüber, welche Aufgaben die einzelnen Bestandteile der Kommissionierzeiten umfassen.

1.1 Basiszeit

Die Basiszeit umfasst die Durchführung administrativer Tätigkeiten, die für eine korrekte Durchführung der Kommissionierung notwendig sind. In der Regel beträgt diese ca. 5 bis 10% der gesamten Kommissionierzeiten.

Aufgaben, die unter die Basiszeit fallen:

- Sammeln aller benötigten Informationen

- Zuweisung eines Auftrags an die Kommissionierer

- Vorbereitung der Kommissionierliste

- Vorbereitung aller benötigten Hilfsmittel (Behälter, Flurförderzeuge etc.)

- Sortieren und Übergabe der Belege

1.2 Wegzeit

Die Wegzeit macht ca. 30 bis 50 % der Kommissionierzeiten aus und ist somit der zeitintensivste Bestandteil der Kommissionierung. Sie ist das Zeitintervall, welches die Lagerarbeiter für den Weg zur Ware und zurück zum Kommissionierbereich benötigen.

Teilstrecken der Wegzeit:

- Beim Basisweg handelt es sich um die Strecke vom Ausgangspunkt zur ersten Gasse bzw. auf dem Rückweg von der Gasse bis zum Abgabepunkt.

- Der Gassenweg ist die Strecke, die durch die Lagerarbeiter innerhalb der Gassen zurücklegt wird.

- Beim Gassenwechselweg wird eine Strecke zurückgelegt, die für das Wechseln der Gassen notwendig ist.

1.3 Greifzeit

Die Greifzeit ist der Teil der Kommissionierzeit, den die Lagerarbeiter für das Nehmen des Artikels bis hin zu dessen Ablegen in den Kommissionierbehälter benötigen. Üblicherweise macht die Greifzeit einen Anteil von ca. 5 bis 10% der gesamten Kommissionierzeit aus.

Aufgaben, die unter die Greifzeit fallen:

- Hinlangen, Greifen und Herausnehmen des Artikels

- Befördern des Artikels zum Ablageort

- Ablegen des Artikels in einem Behälter

1.4 Totzeit

Während der Totzeit werden die Tätigkeiten zur Kommissionierung durchgeführt, die am Bereitstellungsplatz anfallen, aber nicht direkt dazu beitragen, dass der Warenfluss fortgesetzt wird. Es handelt sich dabei um notwendige Nebentätigkeiten, die bis zu 35% der Kommissionierzeiten ausmachen können.

Aufgaben, die unter die Totzeit fallen:

- Artikel suchen, identifizieren und kontrollieren

- Artikel zählen, wiegen und messen

- Verpackungen öffnen

- Entnahme der Artikel vermerken

- Etikettieren

- Verpacken und beschriften

2) Berechnung der Kommissionierzeiten

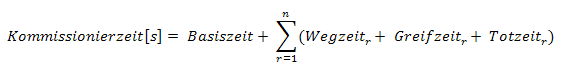

Um Ihre Kommissionierzeiten berechnen zu können, müssen Sie zunächst die benötigte Zeit für jeden ihrer Bestandteile bestimmen. Messen Sie also, wie viel Zeit Sie für die Durchführung aller vorab beschriebenen Aufgaben benötigen. Wenden Sie daraufhin folgende Formel zur Berechnung der Kommissionierzeiten an, die von dem Lehrstuhl für Fördertechnik, Materialfluss und Logistik an der Technischen Universität München entwickelt wurde:

Beachten Sie, dass die reine Berechnung dieser Lagerkennzahl nicht ausreichend ist, um ein klares Bild über Ihre aktuelle Situation zu erhalten. Sie müssen Ihre aktuelle Performance in den Kontext Ihrer Industrie stellen und diese mit der Performance anderer Unternehmen vergleichen.

Dazu müssen Sie zuverlässige Daten über die Best Practices innerhalb Ihrer Industrie sammeln. Nur auf diese Weise können Sie die Performance Ihres Unternehmens in Bezug auf die Lagerkennzahlen realistisch beurteilen. Erfahren Sie in unserem Artikel über Logistik-Benchmarking mehr darüber, wie Sie dies umsetzen können.

3) Methoden, um die Kommissionierzeiten zu verkürzen:

Im Zeitalter der Logistik 4.0 spielen Automatisierung und Digitalisierung eine immer wichtigere Rolle bei der Optimierung nahezu aller Lagerprozesse, die einen Einfluss auf Kennzahlen wie die Kommissionierzeiten nehmen.

Die Digitalisierung der Prozesse mithilfe einer leistungsstarken Lagerverwaltungssoftware wie Easy WMS ermöglicht die Verarbeitung von Daten über die Performance des Unternehmens in Echtzeit. Ebenfalls können mit ihrer Hilfe alle relevanten Prozesse optimiert werden, beispielsweise durch Berechnung der optimalen Reihenfolge für die Kommissionierung oder die Anwendung der beleglosen Kommissionierung.

Die Automatisierung der Lagerprozesse ermöglicht es, dass die Kommissionierzeiten auf ein absolutes Minimum reduziert werden. Beispielsweise kann durch eine Kombination von Regalbediengeräten und Fördersystemen das Ware-zum-Mann-Prinzip angewandt werden, wodurch die Wegzeit komplett entfällt.

Selbstverständlich sind Digitalisierung und Automatisierung nicht die einzigen Möglichkeiten, um die Kommissionierzeiten zu reduzieren. Erfahren Sie jetzt mehr über weitere Möglichkeiten, die Ihnen zur Verfügung stehen.

3.1 Methoden, um die Basiszeit zu verkürzen:

- Verbesserung der Prozesse: Eine gut gestaltete Organisation der Arbeitsvorbereitung und eine Straffung der Prozesse.

- Kommissionierliste: Das Erstellen der Kommissionierliste kann mithilfe einer Lagerverwaltungssoftware einfach und schnell erfolgen.

- Schneller Zugriff auf die benötigten Hilfsmittel: Bereitstellung von Kommissionierbehältern in der Nähe des Kommissionierbereichs.

- Dezentrale Abgabestelle: Die Dezentralisierung der Abgabe von Belegen kann die Basiszeit verkürzen.

3.2 Methoden, um die Wegzeit zu verkürzen:

- ABC-Analyse: Die ABC-Analyse ermöglicht eine Zonierung des Lagers gemäß der Umschlagshäufigkeit der ein- und auszulagernden Waren.

- Wegoptimierung: Berechnung der optimalen Reihenfolge für die Kommissionierung unterstützt durch eine Lagerverwaltungssoftware.

- Serienorientierte, parallele Kommissionierung: Es werden diverse Aufträge von mehreren Kommissionierern gleichzeitig in unterschiedlichen Lagerzonen abgearbeitet.

- Pick-und-Pack: Die Artikel werden direkt vom Regal in den Versandbehälter geladen, wodurch die Ware nicht in einem zentralen Kommissionierbereich umverpackt werden muss.

- Stichgangstrategie: Bei der Stichgangstrategie wird ein Hauptgang festgelegt, von dem aus die einzelnen Kommissioniergänge bedient werden.

- Ware-zum-Mann: Bei Anwendung des Ware-zum-Mann Prinzips wird die Ware durch automatisierte Fördervorrichtungen automatisch zum Kommissionierer gebracht.

3.3 Methoden, um die Greifzeit zu verkürzen:

- Effektive Platzierung der Schnelldreher: Die sogenannten Schnelldreher, d. h. Artikel mit einem hohen Umschlag, werden in leicht erreichbarer Greifhöhe in den Regalen platziert.

- Beleglose Kommissionierung: Systeme wie Pick-by-Light ermöglichen es, dass die Hände der Kommissionierer frei bleiben und sie somit effizienter arbeiten können.

- Dynamische Lagerung: Die Ebenen der Stückgut-Durchlaufregale sind mit geneigten Rollenbahnen ausgestattet, sodass sich die Packstücke durch die Schwerkraft selbständig zum Regalende bewegen.

3.4 Methoden, um die Totzeit zu verkürzen:

- Effektive Kennzeichnung: Eine gute Kennzeichnung der Lager- und Stellplätze vereinfacht die Suchprozesse.

- Vermeidung von Anbrüchen: Ausschließlich mit kompletten Lagereinheiten zu arbeiten bzw. Anbrüche zu vermeiden, verhindert Fehler und reduziert die Notwendigkeit für Suchprozesse.

- Elektronisches Zählen: Mithilfe von Identtechnik wie der RFID-Technologie können die Zählvorgänge elektronisch durchgeführt werden.

- Vorverpackung: Durch eine Vorverpackung der Waren kann bei ihrer Entnahme ein zeitaufwendiges Zählen vermieden werden.

- Virtuelles Lager: Eine Lagerverwaltungssoftware wie Easy WMS ist dazu in der Lage, den Standort jedes einzelnen Artikels jederzeit digital abzubilden. Dadurch kann beispielsweise die Notwendigkeit des Suchens von Artikeln komplett entfallen.

4) Kommissionierzeiten und -leistung

Beachten Sie bei der Umgestaltung Ihres Lagers, dass die Kommissionierzeiten nicht in Isolation betrachtet werden sollten. Bei einem Projekt zur Verbesserung der Lagerkennzahlen sollte eine ganzheitliche Herangehensweise gewählt werden.

Im Hinblick auf die Kommissionierung bedeutet dies, dass zusätzlich zu den Kommissionierzeiten weitere Kennzahlen wie beispielsweise die Kommissionierleistung, Kommissionierkosten, Kommissionierqualität und der Lagerdurchsatz in Betracht gezogen werden müssen.

Insbesondere die Kommissionierleistung darf dabei nicht vergessen werden, da diese gemeinsam mit der Kommissionierzeit die Produktivität eines Lagers beschreibt. Sie steht für die erbrachte Leistung eines Kommissionierers in einer bestimmten Zeit und wird durch die Anzahl an bearbeiteten Positionen pro Stunde ausdrückt.

Sind Ihre Kommissionierprozesse wettbewerbsfähig?

Wir empfehlen Ihnen, die Optimierung Ihrer Lagerprozesse aus einer Projektmanagement-Perspektive zu betrachten. Berechnen Sie zunächst Ihre Kommissionierzeiten und führen Sie mithilfe von Benchmarking-Tools eine Analyse der aktuellen Situation Ihres Lagers durch. Definieren Sie daraufhin einen Soll-Zustand und wählen Sie, unter Berücksichtigung weiterer Faktoren (benötigte Investitionskosten, Zielvorgaben usw.), die geeignete Methode aus.

Wenn Sie Unterstützung bei diesem Prozess benötigen, dann zögern Sie nicht, uns zu kontaktieren. Unsere Experten werden die Ist-Situation Ihrer Lagerprozesse analysieren und Ihnen effiziente Lösungsvorschläge unterbreiten.