Automatisierte Regalbediengeräte: Definition und Anwendung

Automatisierte Regalbediengeräte sind zu einem fast unverzichtbaren Element in der Logistik 4.0 geworden, da sie die perfekte Lösung zur Steigerung der Effizienz in Lagern mit einem hohen Bewegungsfluss sind.

Es gibt verschiedene Arten von Regalbediengeräten auf dem Markt, sowohl für Behälter als auch für Paletten - entsprechend den logistischen Anforderungen des jeweiligen Unternehmens. Wenn die Besonderheiten eines automatisierten Regalbediengeräts genau bekannt sind, lässt sich das Maximum aus der Logistikkette herausholen.

Definition von automatisierten Regalbediengeräten

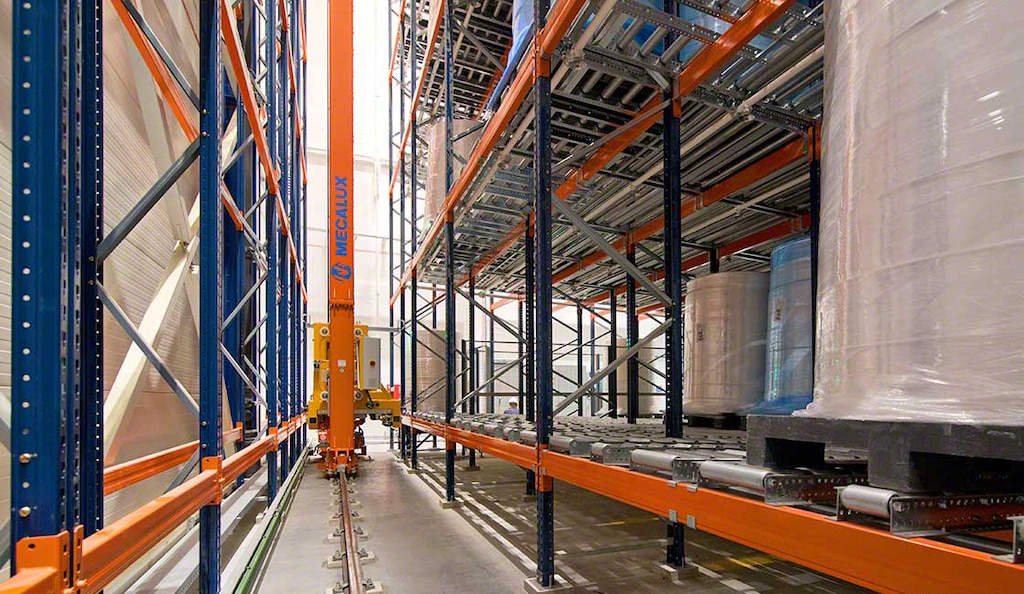

Automatisierte Regalbediengeräte sind Flurfördermittel, die sich automatisch in Länge und Höhe innerhalb der Lagergänge bewegen. Sie transportieren, lagern und entnehmen Waren aus den Stellplätzen mithilfe von ausfahrbaren Gabeln am Regalbediengerät.

Sie können in herkömmlichen Palettenregalen mit einfacher oder doppelter Tiefe, Durchlaufregalen oder sogar mit einem motorisierten Wagen (automatisches Pallet-Shuttle-System) arbeiten. Diese Geräte sind ein unverzichtbarer Bestandteil jedes automatischen Palettenlagers. Sie sind von großem Nutzen in Lagern mit hohem Warenumschlag und ständigen Ein- und Ausgängen.

Die Lagerung und die Entnahme können unabhängig voneinander (einfacher Zyklus) oder gemeinsam (kombinierter Zyklus) erfolgen. Der einfache Zyklus ist die natürliche Bewegung eines Regalbediengeräts, wenn es nur ein einziges Stück Ware einlagert. Beim kombinierten Zyklus hingegen setzt das Regalbediengerät in einer einzigen Bewegung Waren ab und nimmt andere Waren auf. Durch den kombinierten Zyklus werden die Bewegungen reduziert und somit die Abläufe beschleunigt.

Vorteile von automatisierten Regalbediengeräten

Die Hauptvorteile von automatisierten Regalbediengeräten liegen in der Robotisierung. Da die Maschinen ohne Unterbrechung arbeiten, wird der Bewegungsfluss erheblich gesteigert und Fehler werden reduziert. Mit anderen Worten: Sie bieten ein hohes Maß an Effizienz und Produktivität.

Ein weiterer Vorteil der automatisierten Regalbediengeräte ist die Optimierung des Raums, da sie diesen bis auf den letzten Millimeter ausnutzen: Sie können Waren bis zu 45 Meter hoch bewegen und sich in Gängen bewegen, die nur 1,5 Meter breit sind, was die Schaffung einer großen Lagerkapazität ermöglicht.

Probleme, die mit automatisierten Regalbediengeräten gelöst werden

Der Einsatz von automatisierten Regalbediengeräten ist ein entscheidender Schritt in Richtung Effizienz in der Lieferkette eines Unternehmens. Aus diesem Grund nutzen Unternehmen mit hohem Warenumschlag und ständigem Warenein- und -ausgang diese Lösung zur Steigerung der Geschwindigkeit ihrer Lagerhaltung.

Automatisierung eines bestehenden Lagers

Die automatisierten Regalbediengeräte ermöglichen die Automatisierung herkömmlicher Palettenregallager auf sehr einfache Weise ohne ihre Struktur zu ändern, da sie keine obere Stirnwand aufweisen. Dies erleichtert ihre Installation in Lagern, in denen normalerweise dreiseitige Gabelstapler eingesetzt werden. Dies ist eine sehr kosteneffiziente Lösung für die Modernisierung bestehender Lager sowie für neue Installationen.

Disalfarm, ein auf pharmazeutische Produkte spezialisiertes Logistikunternehmen, entschied sich für den Ersatz der dreiseitigen Gabelstapler, die in herkömmlichen Palettenregalen arbeiteten, durch 15 dreiseitige Regalbediengeräte, die von Mecalux installiert wurden. Zu welchem Zweck? Zur Anpassung an eine gesteigerte Aktivität. Jaume Segrià, Betriebsleiter bei Disalfarm, betont, dass „wir absolute Effizienz in den Prozessen und maximale Sicherheit für die Mitarbeiter im Lager erreicht haben“.

Herkömmliches Lager mit einer Höhe von über 40 Metern

Die herkömmlichen Gabelstapler können nicht in Lagern eingesetzt werden, die zur Erhöhung der Lagerkapazität an Höhe gewinnen müssen. Aus diesem Grund sind automatisierte Regalbediengeräte die einzigen Handhabungsgeräte, die in Regalen mit einer Höhe von mehr als 40 m arbeiten können.

Hayat Kimya, einer der führenden Hersteller auf dem eurasischen Konsumgütermarkt, baute ein neues Logistikzentrum, das den Produktionsanstieg bewältigen und die Zeiten für den Warenein- und -ausgang verkürzen kann. Die Lösung bestand darin, eines der höchsten automatisierten Lager in Europa zu errichten: 46 m hoch.

Mehr Dynamik bei der Kommissionierung

Eine der größten Herausforderungen für die Logistik ist es, die Zeit zwischen dem Eingang einer Bestellung und ihrer Vorbereitung zu verkürzen, insbesondere mit dem Aufkommen des E-Commerce und des Q-Commerce. Das Regalbediengerät für Behälter oder Miniload bietet die Möglichkeit, ein automatisches Lagersystem für kleinere Produkte nach dem Prinzip „Ware zum Mensch“ zu haben. Der Lagermitarbeiter muss sich nicht bewegen, sondern das Regalbediengerät bringt das Produkt für die Auftragszusammenstellung zum Kommissionierplatz.

Der Werkzeughersteller SAM Outillage hat seine Logistik mit einem automatischen Kleinteilelager modernisiert, mit dem er Bestellungen in nur 24 Stunden vorbereiten und ausliefern kann. Die Automatisierung minimiert Fehler und reduziert die Anzahl der Warenbewegungen im Lager. Die Logistikverantwortliche Candice Aubert fügt hinzu: „Das automatisierte Lager von Mecalux hat unsere Produktivität um 25 % gesteigert“.

Automatisierung eines Lagers mit hoher Lagerdichte

Eine der besten Lagerlösungen, um Platzprobleme zu lösen und die Bodenfläche zu optimieren, ist die Installation eines Kompaktlagersystems. Regalbediengeräte können den Warenfluss in dieser Art von Regalen, die nur die wichtigsten Arbeitsgänge aufweisen, dynamisieren, da die Struktur kompakt ist.

Finieco, einer der größten Hersteller von Papiersäcken in Europa, wandte sich an Mecalux, um ein Lagersystem auszuwählen, das den Platz in seinem Logistikzentrum in Portugal optimiert und gleichzeitig eine hohe Leistung erbringt. Nach Prüfung verschiedener Optionen entschied sich das Unternehmen für das automatische Pallet-Shuttle-System, das von einem automatisierten Regalbediengerät bedient wird. Das Lager nutzt nun den verfügbaren Raum voll aus und kann dank der Verbindung mit dem Produktionsbereich die tägliche Produktion von 1,5 Millionen Papiertüten aufnehmen.

Ununterbrochenes Arbeiten bei niedrigen Temperaturen

Der größte Nachteil von Kühl- und Gefrierkammern ist die Arbeit mit manuellen Lagersystemen unter extremen Umgebungsbedingungen. Wenn Sie über einen längeren Zeitraum niedrigen Temperaturen ausgesetzt sind, kann dies zu gesundheitlichen Problemen bei den Mitarbeitern führen.

Um dies zu vermeiden, sind automatisierte Regalbediengeräte, die bei Minustemperaturen von bis zu -30°C arbeiten können, eine hervorragende Lösung. Durch die Robotisierung des Ein- und Auslagerns von Ladeeinheiten wird die Belastung der Mitarbeiter durch die Kälte erheblich reduziert. Darüber hinaus sorgt die Automatisierung in Kühlhäusern für Hygiene in der gesamten Logistik - ein Schlüsselfaktor imLebensmittel- und Pharmasektor.

Congelados Navarra, einer der europäischen Marktführer in der Herstellung und Vermarktung von tiefgekühltem Gemüse, hat seine vier Tiefkühllager in Fustiñana (Spanien) mit automatisierten Regalbediengeräten von Mecalux automatisiert. Mit diesem Flurfördermittel lagert das Unternehmen nicht nur 160.000 Paletten, sondern hat auch das Ein- und Auslagern der Waren rationalisiert.

Automatisierung des Warenumschlags

Die Sicherstellung eines perfekten Umschlags der gelagerten Artikelarten anhand eines FIFO-Verwaltungssystems (first in, first out) ist bei der Arbeit mit Lebensmitteln, chemischen Produkten oder anderen Produkten mit Verfallsdatum unerlässlich. Eines der am weitesten verbreiteten Systeme zur Sicherstellung, dass die zuerst eingelagerte Palette auch die erste ist, die versandt wird, sind Durchlaufregale. Sie werden üblicherweise mit Gabelstaplern bedient, können aber auch mit einem Regalbediengerät automatisiert werden.

Der Hersteller von Kosmetik- und Hygieneprodukten EcoWipes hat sich an Mecalux gewandt, um die Verwaltung seiner Rohstoffe mit höchsten Ansprüchen zu rationalisieren. Dies wurde durch die Installation von Durchlaufregalen, die von einem Regalbediengerät bedient werden, erreicht. Es bewegt sich ohne Unterbrechung in einem 54 m langen Gang und platziert die Paletten an den zugewiesenen Lagerpositionen in kürzester Zeit.

Verwaltung der verschiedenen Ladeeinheiten

Ein großer Vorteil von Regalbediengeräten ist ihre Vielseitigkeit und ihre Fähigkeit zur Handhabung von verschiedenen Ladeeinheiten, insbesondere Paletten und Kisten. Viele Unternehmen sehen sich mit der Notwendigkeit konfrontiert, die Lagerung dieser beiden Ladeeinheiten zu automatisieren.

Miguélez, ein weltweit führender Hersteller von elektrischen Niederspannungskabeln, hat zwei automatische Lager (eines für Kisten und das andere für Paletten) für die verschiedenen Formen seiner Produkte eingerichtet: Trommeln, Spulen oder Rollen. Die Automatisierung hat für Miguélez viele Vorteile gebracht, vor allem eine höhere Produktivität und Verfügbarkeit, da das Unternehmen nun rund um die Uhr mit maximaler Leistung arbeiten kann. In beiden automatischen Lagersystemen werden insgesamt 35.000 Tonnen Kabel gelagert.

Installation eines Regalbediengeräts

Die Installation von automatisierten Regalbediengeräten hängt von den logistischen Anforderungen des jeweiligen Unternehmens, seinen Abläufen, seinen Tätigkeiten, den Eigenschaften des Lagers sowie den Produkten ab, mit denen es arbeitet. Es gibt ein Regalbediengerät für jede Lagerhöhe, für jede Art von Waren (mit unterschiedlichen Abmessungen und Gewichten, bis zu 1.500 kg pro Palette) und für die Anzahl der erforderlichen Zyklen.

Mecalux verfügt über ein umfangreiches Angebot an ein- und zweimastigen Regalbediengeräten mit verschiedenen Entnahmesystemen. Als Lieferant kann Mecalux vom Modell MT-1, das für Installationen mit geringer Höhe geeignet ist, bis zum Modell MTB-7, das für Lager mit viel Warenverkehr und bis zu 45 m Höhe vorgesehen ist, installieren.

Automatisierte Regalbediengeräte: maximale Effizienz, Sicherheit und Leistung

Der Einsatz technologischer Lösungen wie automatisierter Regalbediengeräte ist der beste Weg zu einer effizienten Lieferkette und zur Bewältigung der häufigsten Logistikprobleme von heute. In den vergangenen Jahren haben sich automatisierte Regalbediengeräte zu einem wesentlichen Element der Logistik 4.0 entwickelt.

Unternehmen aller Branchen, von der Lebensmittelindustrie bis hin zur Automobilindustrie, können von der Produktivitätssteigerung durch die Installation von Regalbediengeräten in einem Lager profitieren. Wenn Sie mithilfe eines automatisierten Regalbediengeräts mehr aus Ihrer Logistik herausholen möchten, wenden Sie sich an einen zuverlässigen Logistikdienstleister wie Mecalux. Kontaktieren Sie uns, damit ein Experte Sie beraten und Ihnen die beste Lösung für Ihr Unternehmen vorschlagen kann.