Logistikinnovation: 5 reale Beispiele von Unternehmen

Das Konzept der Innovation in der Logistik ist bei der Erfüllung der wichtigsten Ziele der Logistikkette von entscheidender Bedeutung: dem Kunden den bestmöglichen Service zu bieten und die Betriebskosten zu senken.

Die Logistik ist eine der zentralen Achsen jedes Unternehmens und ihre Optimierung ist entscheidend, um eine hohe Wettbewerbsfähigkeit aufrechtzuerhalten. Im Rahmen des Strebens nach ständiger Verbesserung müssen die Prozesse ständig erneuert werden. Dies geschieht manchmal mithilfe von Technologie und manchmal mit Logistikstrategien, welche die Anforderungen jedes Unternehmens erfüllen.

In den letzten Jahren hat sich auch die Logistik an die wirtschaftlichen, sozialen und technologischen Veränderungen angepasst, die unseren Alltag umgestalten. Das Aufkommen der Industrie 4.0 hat dazu geführt, dass die Logistik weiter perfektioniert wird, um einen besseren Vertrieb, mehr Effizienz bei Lagerung und Auftragszusammenstellung und eine Verkürzung der Lieferzeiten zu erzielen.

Durch seine langjährige Erfahrung im Design und in der Errichtung aller Arten von Lagern ist Mecalux in der Lage, innovative Lösungen für komplexe Anforderungen des Kunden zu finden, die sich auf herkömmliche Weise nicht erfüllen lassen. In diesem Artikel haben wir einige Beispiele für Logistikinnovationen zusammengestellt, an denen wir in den letzten Jahren beteiligt waren. Möchten Sie sie kennenlernen? Im Folgenden stellen wir sie Ihnen vor:

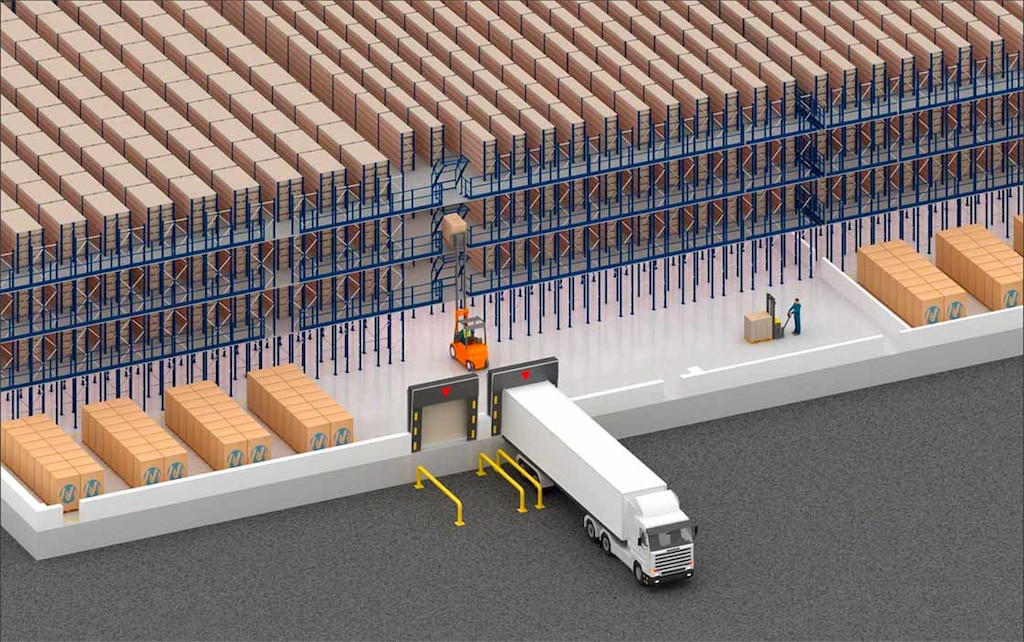

Hayat Kimya: eines der höchsten Hochregallager in Silobauweise in Europa

Innovation bedeutet, logistische Herausforderungen zu bewältigen, z. B. beim Bau eines der größten automatisierten Hochregallager in Silobauweise auf dem europäischen Kontinent. Damit meinen wir die Einrichtung, die Mecalux für Hayat Kimya in lzmit (Türkei) gebaut hat. Die Schwierigkeit des Projekts wurde durch das hohe Erdbebenrisiko noch vergrößert, da die Stadt am Rand der Nordanatolischen Verwerfung gelegen ist, ein Gebiet mit Erdbebenrisiko, was für den größten Teil des Gebiets der Türkei zutrifft.

Hayat Kimya, einer der führenden Hersteller von Massenkonsumgütern auf dem eurasischen Markt, musste seine Ware, die bisher auf verschiedene Lager aufgeteilt war, in einem einzigen Logistikkomplex zentralisieren. Auf diese Weise kann das Unternehmen auf Produktionssteigerungen reagieren und die Transportkosten der Ware senken, um die wachsende Nachfrage schnellstmöglich und mit der höchsten Effizienz zu erfüllen.

Mecalux stand vor einer enormen Herausforderung, da ein Lager mit einer Lagerkapazität von 160.000 Paletten an einem Ort mit einem hohen Erdbebenrisiko erbaut werden sollte. Wie wurde diese bewältigt? Mecalux entwarf und baute ein Hochregallager in Silobauweise mit Abmessungen, die die eines herkömmlichen Lagers bei weitem übersteigen: 120 m lang, 105 m breit und 46 m hoch. Diese Dimensionen machen es zu einem Meilenstein der Konstruktion, da es sich um eines der höchsten automatisierten Hochregallager in Silobauweise in Europa handelt, das zudem noch in einem Gebiet mit Erdbebenrisiko angesiedelt ist.

Aufgrund seiner Besonderheiten konnte das Lager nicht mit herkömmlichen, aus kaltgewalztem Stahl hergestellten Profilen gebaut werden. Es war auch nicht möglich, eine Struktur aus warmgewalzten Standardprofilen zu verwenden, da bei dieser Anlage eine äußerst hohe Montagepräzision erforderlich war. Wie sah die Lösung aus? Die beiden Bauweisen wurden kombiniert. Außerdem wurden aufgrund des hohen Erdbebenrisikos des Gebiets bis zu 10.000 Tonnen erdbebensicherer Stahl verwendet. Diese Lösung kann alle dynamischen Horizontalkräfte absorbieren, vor allem in Längsrichtung, also dem weniger starren Teil der Regale.

Das Ergebnis ist ein riesiges automatisiertes Hochregallager in Silobauweise mit Regalen doppelter Tiefe, das über vier erhöhte Verbindungstunnel automatisch mit den Produktionslinien verbunden ist. Täglich kommen im Durchschnitt 6.500 Paletten im Lager an, in Spitzenzeiten bis zu 400 Paletten pro Stunde.

Gioseppo: die Umweltauswirkungen minimieren, ohne auf Lagerkapazität zu verzichten

Gioseppo, ein auf das Design und den Vertrieb von Schuhen in mehr als 60 Ländern spezialisiertes Unternehmen, benötigte ein neues Lager zur Lagerung von bis zu zwei Millionen Paar Schuhen. Dabei traf die Ingenieurabteilung von Mecalux auf das Problem, dass das Grundstück, auf dem das Lager errichtet werden sollte, in einem Küstengebiet lag, in dem strenge Umweltvorschriften herrschten, sodass die Abmessungen des Lagers eine bestimmte Höhe nicht überschreiten durften. Die Anforderungen in Bezug auf die Logistikinnovation waren klar: Wie können die Höhe und somit auch die Lagerkapazität vergrößert und gleichzeitig die Auswirkungen auf die Landschaft in dem Gebiet verringert werden?

Wenn nicht in die Höhe gebaut werden konnte, musste die Lösung in die Tiefe gehen. Mecalux legte eine 6 Meter tiefe Grube an, in der ein 18,5 m hohes, 79 m langes und 21,5 m breites automatisiertes Hochregallager in Silobauweise errichtet wurde. Auf diese Weise konnte die Höhe optimiert werden, um die größtmögliche Lagerkapazität zu erzielen. Gleichzeitig wurden die Auswirkungen auf die Landschaft verringert, um das Image von Gioseppo zu bewahren.

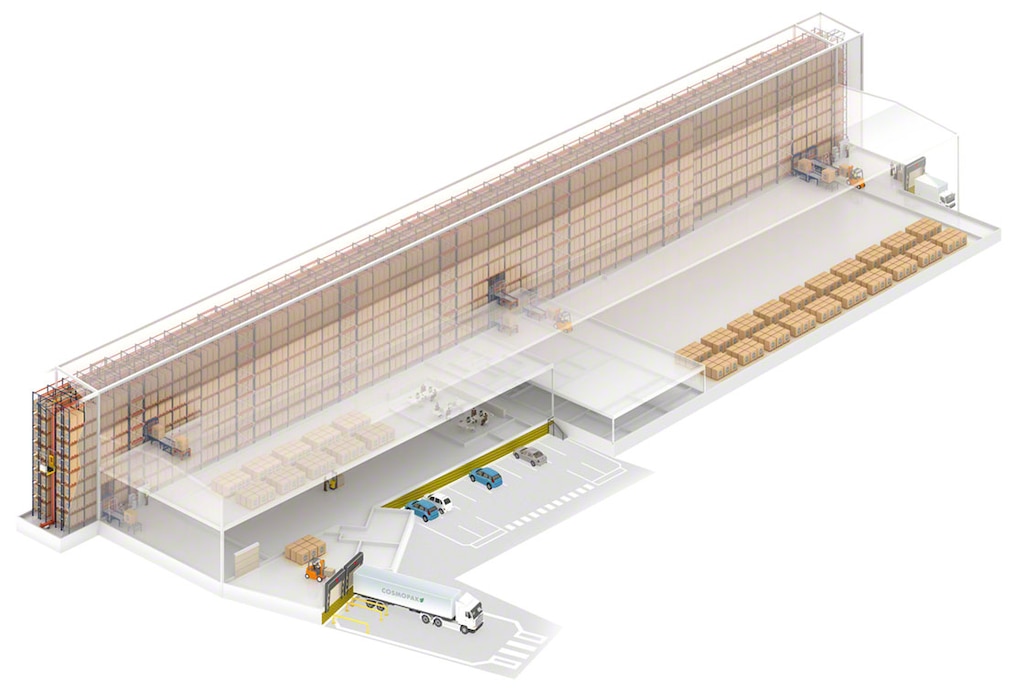

Cosmopak: ein einziger Gang mit zwei unterschiedlichen Temperaturen, drei verschiedenen Ladeeinheiten und drei Produkttypen

Wie kann man drei Produkttypen bei zwei unterschiedlichen Temperaturen in ein und demselben Gang lagern? Cosmopak, ein auf den Vertrieb von Kosmetikprodukten spezialisiertes Unternehmen, besitzt eine Produktionsanlage in Ovar in Nordportugal, in der es Produkte für ganz Europa herstellt.

Vor Kurzem hat das Unternehmen neue Produktionslinien in Betrieb genommen, um den Nachfrageanstieg zu bewältigen, sodass es sein Lager aktualisieren und modernisieren musste. Worin bestand das Problem? Das neue Lager musste neben den Produktionslinien auf einer beschränkten Fläche errichtet werden, die nicht erweitert werden konnte, da sie sich neben Eisenbahnschienen befindet.

Ein Standortwechsel des Logistikzentrums und der Produktionsanlage war wirtschaftlich undenkbar, sodass die einzige Lösung darin bestand, das verfügbare Gelände bis zum letzten Millimeter auszunutzen. Außerdem mussten im Lager Fertigprodukte, Halbfertigprodukte und Rohmaterial auf Paletten, in Bigbags und IBC-Containern sowohl bei Umgebungstemperatur als auch gekühlt untergebracht werden. Das heißt, in einem einzigen Gang müssen drei Produkttypen in drei verschiedenen Ladeeinheiten und bei zwei Temperaturen (Umgebung und gekühlt) nebeneinander aufbewahrt werden. Insgesamt eine Meisterleistung.

Um die Logistikanforderungen von Cosmopak zu erfüllen, entschied sich Mecalux für den Bau eines vielseitigen, automatisierten Lagers von 148 m Länge, was beinahe der Länge der Halle entspricht. Die Besonderheit besteht darin, dass es nur über einen einzigen Lagergang verfügt und dass die Verbindung mit dem Produktionsbereich über Eingangsstationen, die an einer Seite des Lagers in drei verschiedenen Höhen angeordnet sind, erfolgt. Auf diese Weise und dadurch, dass sich der Regaleingang nicht an einem Ende befindet, wird die Länge des Lagergangs optimiert.

Das Lagerverwaltungssystem Easy WMS von Mecalux spielt bei der Organisation der Ware eine wesentliche Rolle, da es entscheidet, wo jede Palette gelagert werden soll. Dies hängt davon ab, ob es sich um einen Rohstoff, ein Halbfertigprodukt oder ein Fertigprodukt handelt, wie groß seine Nachfrage ist und welche Besonderheiten es hat.

Espace des Marques: Ferninstallation eines LVS während des Lockdowns

Espace des Marques, ein Online-Shop für Bekleidung und Schuhe, hat zwei Vertriebszentren in Frankreich eingeweiht, die mit konventionellen Palettenregalen und Kommissionierregalen auf Metallhochböden ausgestattet sind. Beide werden durch das Lagerverwaltungssystem Easy WMS von Mecalux gesteuert. Allerdings gestaltete sich die Inbetriebnahme dieser Anlagen nicht so einfach wie erwartet.

Nach der Fertigstellung des ersten Lagers und kurz nachdem die Installation von Easy WMS im zweiten Lager beginnen sollte, kam es zu der durch COVID-19 verursachten Krise. In dieser unvorhergesehenen Situation, in der aufgrund der Lockdown-Maßnahmen alle nicht wesentlichen Aktivitäten eingestellt werden mussten, wäre es am einfachsten gewesen, die Implementierung zu verschieben. Dies geschah jedoch nicht.

Aufgrund der ausgezeichneten Ergebnisse von Easy WMS in seinem ersten Lager und der unaufhaltsam steigenden Online-Verkäufe entschied sich Espace des Marques dafür, die Installation fortzusetzen. Dies geschah allerdings komplett aus der Ferne, um die von der Regierung angeordneten Gesundheitsmaßnahmen zum Schutz der Arbeiter zu erfüllen.

Trotz aller Schwierigkeiten war das Projekt eine beispiellose, großartige Leistung für beide Unternehmen, die auf telematische Weise 700 km voneinander entfernt gemeinsam arbeiteten. In nur zwei Wochen waren die Mitarbeiter von Espace des Marques so weit, dass sie Easy WMS effizient einsetzen konnten.

Die Leistung während des Lockdowns war besser als erwartet, wenn man bedenkt, dass beide Lager mit nur 20 Mitarbeitern koordiniert gearbeitet haben, um durchschnittlich 1.600 Bestellungen pro Tag zu versenden. Dies entspricht fast dem Dreifachen des vorherigen Volumens.

Sokpol: Verbindung von Lager und Produktion mit einer Straße dazwischen

Das polnische Unternehmen Sokpol stellt Säfte, Erfrischungsgetränke und Fruchtpürees für einen großen Teil Europas und die Vereinigten Staaten her. Seine Herstellungsanlage, die sich strategisch günstig im Süden von Polen befindet, um die Ware schnell in ganz Europa ausliefern zu können, hatte ihr Produktionsvolumen erheblich erhöht, sodass das Lager für Fertigprodukte an seine Kapazitätsgrenzen stieß.

Das Unternehmen erwarb ein Gelände neben der Fabrik, um dort ein neues roboterbetriebenes Lager zu errichten. Der einzige Nachteil lag darin, dass zwischen dem neuen Lager und der alten Fabrik eine Durchgangsstraße verlief. Das Ziel von Mecalux bestand darin, die Warenbewegungen zwischen den beiden Zentren zu automatisieren, um das Hindernis der Durchgangsstraße zu überwinden.

Hierfür wurde eine überdachte Hochbrücke in einer Höhe von 5 m über dem Boden errichtet, die den Ausgang der Produktion mit dem neuen Lager verbindet. In ihrem Inneren wurde ein Kreislauf mit Elektrohängebahnen eingerichtet, einem sehr flexiblen und schnellen Transportsystem, das Geschwindigkeiten bis zu 100 m/min erreicht und einen konstanten Warenfluss gewährleistet.

Logistikinnovationen umsetzen, um nicht zurückzubleiben

Die Logistik entwickelt sich parallel zu den Anforderungen der Unternehmen, um Antworten auf die Anforderungen ihrer Kunden zu bieten, Kosten zu verringern und die Rentabilität zu verbessern.

Mecalux setzt schon seit Jahren auf Innovation in der Logistik, erfüllt so die Anforderungen jedes Kunden und ist Vorreiter bei Lagerlösungen der neuesten Generation. Wenn Sie glauben, dass der Augenblick gekommen ist, um Ihrer Lieferkette den nötigen Anschub zu geben, damit sie noch effizienter arbeiten kann, aber nicht wissen, wie, setzen Sie sich mit Mecalux in Verbindung. Wir suchen gemeinsam mit Ihnen nach einer personalisierten, innovativen Logistiklösung.