Schützen Sie die Kühlkette im Lager mit diesen Systemen

Die Unterbrechung der Kühlkette in einem Kühl- oder Tiefkühlhaus ist ein folgenschwerer Fehler, den es unbedingt zu vermeiden gilt. Dies ist keine leichte Aufgabe, denn die lückenlose Überwachung und ständige Einhaltung eines sehr engen Temperaturbereichs stellen eine große Herausforderung für Logistikleiter dar.

Um die Einhaltung der Kühlkette innerhalb des Lagers zu erleichtern, gibt es eine Reihe von automatischen und manuellen Systemen, die für eine ordnungsgemäße Konservierung von Lebensmitteln, Arzneimitteln oder Chemikalien sorgen. Wir stellen einige dieser Systeme vor und zeigen Ihnen, welche Schwierigkeiten Sie damit meistern können.

Herausforderungen bei der Einhaltung der Kühlkette im Lager

Um die ordnungsgemäße Einhaltung der Kühlkette sicherzustellen, sollten folgende Aspekte bei der Einrichtung eines Kühllagers nicht aus den Augen verloren werden:

1. Optimale Ausnutzung des verfügbaren Raumes in den Kammern

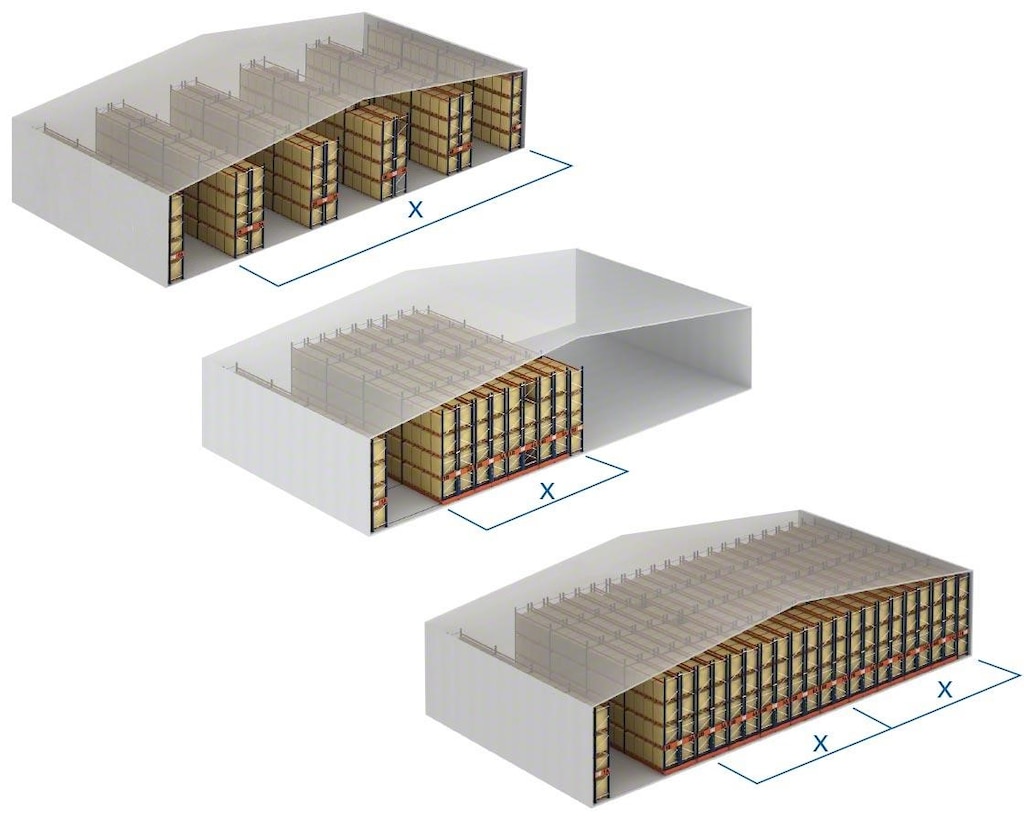

Eine Maximierung der Lagerkapazität der Kammer führt zu einer höheren Energieeffizienz und damit zu höheren Gewinnmargen. Kompakte Regallager und Movirack Verschieberegalanlagen sind am besten für die Lagerung großer Warenmengen auf wenigen Quadratmetern geeignet, da mit ihnen der nicht genutzte Raum minimiert werden kann.

Die obige Abbildung zeigt die Vorteile des mobilen Regalsystems Movirack gegenüber einem konventionellen System. Mit einer Installation dieser Art von Kompaktregalen kann die Lagerkapazität durch die Einsparung der Gänge zwischen den Regalen mehr als verdoppelt werden.

2. Minimierung der erforderlichen manuellen Tätigkeiten im Kühllager

Das Betreten des Tiefkühlbereichs durch Personal sollte begrenzt werden und nur dann erfolgen, wenn dies unbedingt erforderlich ist, z. B. bei Instandhaltungsmaßnahmen. Dadurch können Luftleckagen gestoppt und Berufsrisiken und menschliche Fehler vermieden werden.

3. Kontrolle der Rückverfolgbarkeit der Produkte

Um einen einwandfreien Zustand der gelagerten Produkte gewährleisten zu können, ist eine permanente Überwachung notwendig. Ein Lagerverwaltungssystems wie das WMS von Mecalux automatisiert den Informationsfluss in Echtzeit und macht damit die Verfolgbarkeit der Referenzen bis zum Verbraucher möglich.

Systeme zur Einhaltung der Kühlkette im Lager

Bei der Lagerung von gekühlten oder gefrorenen Produkten ist es notwendig, diverse Technologien zur Sicherung der Kühlkette zu integrieren:

1. Automatisierte Installationen

Umgebungen mit niedrigen Temperaturen wirken sich negativ auf die Qualität und Produktivität der menschlichen Arbeit aus. Deshalb ist es sinnvoll, die meisten Prozesse in einem Kühlhaus zu automatisieren. Auf diese Weise wird das Risiko von Fehlern oder Versäumnissen, die zum Bruch der Kühlkette führen, verringert.

Je nach Anzahl der Referenzen können verschiedene Modalitäten unterschieden werden: Einfach- oder Doppeltiefregale, wahlweise mit integriertem Pallet Shuttle und Regalbediengeräten.

2. SAS (Security Airlock System)

Ein SAS (Security Airlock System) ist ein Vorraum mit zwei Türen, der sich im Zugang zu einem Kühllager befindet und wie eine Art Schleuse funktioniert. Die beiden Türen sollten niemals gleichzeitig geöffnet werden. Das SAS verhindert, dass Waren abrupten Temperaturschwankungen ausgesetzt werden, hält das Kondenswasser unter Kontrolle und minimiert gleichzeitig den Austritt von Kälte.

3. Vorladebereich im Kühllager

In Kombination mit einem SAS kann die Ware zur Einhaltung der Kühlkette zusätzlich in einer temperaturkontrollierten Umgebung zwischengelagert werden. Bei diesem System verlässt die Ware das Kühlhaus mittels automatischer Rollen- oder Kettenförderer. Diese transportieren die Ware nach dem Durchlauf durch das SAS in den Vorladebereich, wo sie schließlich für die Bediener zur Verfügung steht.

4. Automatische Kommissionierung

Eine Automatisierung der Kommissionierung in Tiefkühlräumen ist optimal für das Arbeiten in kalten Umgebungen und trägt wesentlich zur Einhaltung der Kühlkette bei. Die von einem LVS gesteuerte Kommissionierung mit Robotern entlastet die Lagerarbeiter erheblich, so dass diese nur noch den Kunststoff von den Paletten entfernen müssen, damit die Maschinen beginnen können.

Wird mit einem manuellen Kommissioniersystem gearbeitet, ist es empfehlenswert, das Personal mit Voice-Picking-Geräten auszustatten. Insbesondere bei Temperaturen unter Null Grad Celsius hat der Bediener somit die Hände frei, um sich ausschließlich auf die Handhabung der Produkte zu konzentrieren.

Mit Hilfe der genannten Systeme zur Sicherung der Kühlkette wird eine optimale Raumausnutzung, ein hohes Maß an Betriebssicherheit und eine deutliche Steigerung von Produktivität und Return on Investment erreicht. Lesen Sie mehr darüber in unseren erfolgreichen Praxisbeispielen zur Einrichtung von Kühlhäusern.