In kleinen Lagern werden selten verschiedene Lagersysteme miteinander kombiniert bzw. gleichzeitig verwendet. Je größer jedoch ein Lager und dessen Produktvielfalt sind, umso häufiger werden verschiedene Lösungen miteinander kombiniert. Auf diese Weise können die Vor- und Nachteile der unterschiedlichen Systeme ausgeglichen werden.

Der Artikel "Vergleich der Lagerkapazität unterschiedlicher Lagersysteme", in welchem die Kapazitäten der unterschiedlichen Regalsysteme miteinander verglichen werden, stellt ein Beispiel vor, bei dem herkömmliche Palettenregale mit kompakten Regalsystemen kombiniert wurden. Es wurden außerdem Kriterien erläutert, die bei der Wahl der geeigneten Option maßgeblich sind.

Die Kombinationen in mittelgroßen und großen Lagern beschränken sich jedoch nicht nur auf kompakte und herkömmliche Regalsysteme. Vielmehr werden diese Systeme auch häufig mit speziellen Kommissionierlösungen kombiniert. Auch die Kombination von verschiedenen Kommissionierlösungen untereinander ist nicht unüblich.

Um die ideale Lösung zu finden, wird jedes Produkt zunächst individuell betrachtet und in einem zweiten Schritt mit anderen Produkten gruppiert, nach den Gruppierungskriterien: Rotationsklasse (A, B, C), Produktfamilie, Art der Auftragszusammenstellung und Produktgröße. Alle diese Daten können durch eine Analyse des sogenannten Artikelstamms entnommen werden. Dank dieser Daten kann beispielsweise bestimmt werden, ob das Einrichten verschiedener Bereiche oder Vorgänge (oder beidem) sinnvoll ist. In diesen Fällen wäre es notwendig auch den Bedarf eines Konsolidierungsbereichs für Bestellungen zu bewerten.

Im Folgenden werden verschiedene Kombinationsmöglichkeiten von Lager- bzw. Regalsystemen vorgestellt, die einen ersten Eindruck über die unterschiedlichen und möglichen Varianten geben (die praktisch unbegrenzt sind).

Automatisierte Lagersysteme für das Kommissionieren von Einheiten.

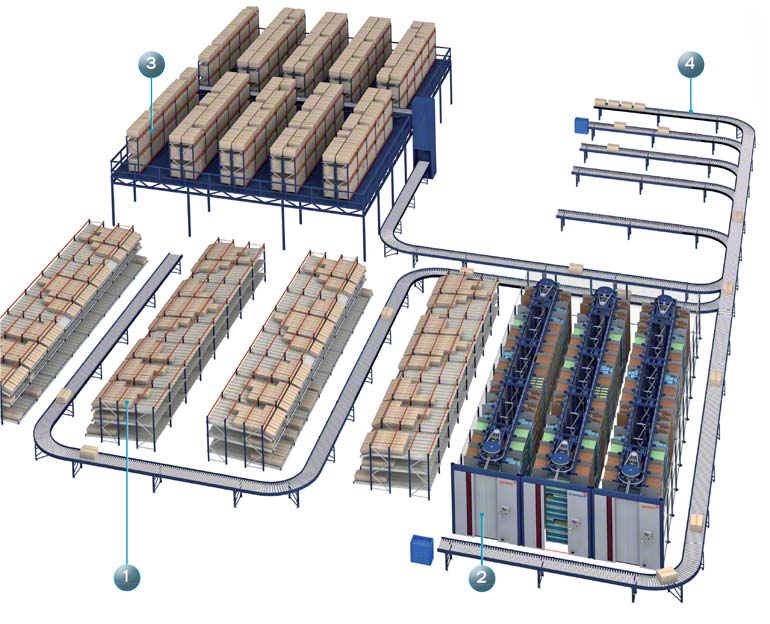

| Beispiel 1. Kommissionieren von Einheiten |

1. Stückgut-Durchlaufregale mit Pick-to-Light 2. Horizontal-Karusselle 3. Klassische Regale auf einer Lagerbühne 4. Konsolidierungsbereich - Bereich, an den die Bestellungen versendet werden, die in den anderen Bereichen vorbereitet wurden. |

|

Dieses Beispiel wird auch beim Kommissionieren von Einheiten angewendet, ist jedoch einfacher als das vorherige System. Es gibt vier definierte Bereiche und die Arbeiten werden über eine Lagerverwaltungssoftware verwaltet. Produkte mit hohem Verbrauch werden in Stückgut-Durchlaufregalen mit Pick-to-Light gelagert (Nr. 1 in der obigen Abbildung). Die Produkte mit mittlerem Verbrauch befinden sich in drei Horizontal-Karussellen (Nr. 2), während die Produkte mit niedrigem Verbrauch in klassischen Regalzeilen eingelagert sind, die auf einer Lagerbühne platziert sind (Nr. 3). Der vierte Bereich (Nr. 4) dient zur Konsolidierung und zum Versand der Bestellungen, die in den übrigen Bereichen vorbereitet werden. Die verschiedenen Vorbereitungsbereiche sind mit dem Bereich der Konsolidierung durch eine vollautomatische Förderanlage für Kisten verbunden. Dank dieser Konstruktion ist der Bereich unterhalb der Lagerbühne (die über ein Hebesystem verfügt, um sie mit dem vollautomatischen Transportsystem zu verbinden) zum Abstellen der versandfertigen Waren verfügbar. |

Abbildung eines Lagers für das Kommissionieren von Einheiten.

| Beispiel 2. Weitgehend automatisiertes Kommissionieren von Einheiten |

|

1. Einfuhr von Paletten aus dem allgemeinen Lager über Rollen- und Kettenförderanlagen. |

|

Diese Art von Anlage wird immer häufiger entwickelt, da sie die Betriebskosten senkt. Sie besteht aus einer völlig integrierten Lösung. In jedem Bereich wurde das geeignetste Lager-, Vorbereitungs- und Fördersystem für jedes Produkt gewählt, wodurch die Arbeitsabläufe im Lager hochgradig optimiert werden. Es wurde ein internes vollautomatisches Transportsystem installiert, welches die verschiedenen Bereiche miteinander verbindet. Somit müssen weder Personal noch Bediengeräte für den Transport eingesetzt werden. Dank dieses Transportsystems werden Bestellungen automatisch nach Routen und Zielorten klassifiziert. In Anlagen dieser Komplexität ist es dringend notwendig, über ein geeignetes Lagerverwaltungssystem (LVS) zu verfügen, das die gesamten Abläufe steuert. |

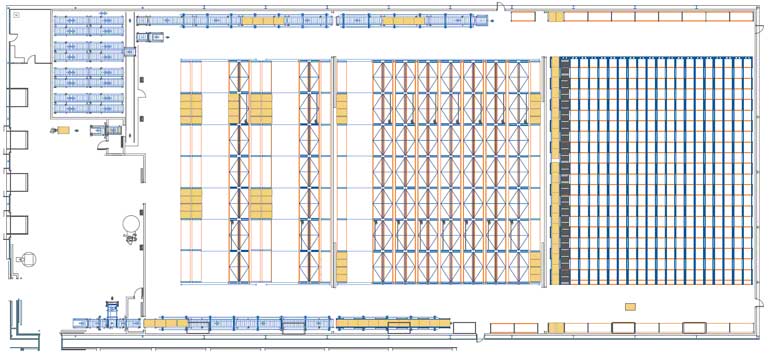

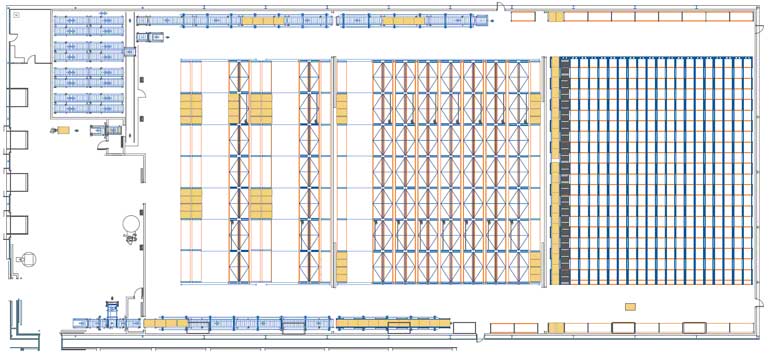

| Beispiel 3. Palettenlager mit Miniload |

|

In diesem Beispiel befindet sich das Miniload-System in einem Palettenlager, in dem mittelgroße und große Produkte mit zahlreichen Zubehörteilen von unterschiedlich hohem Verbrauch gelagert werden. Zur Kommissionierung wurden vier Bereiche mit unterschiedlichen Prozessen eingerichtet. Der erste Bereich besteht aus einem Paletten-Durchlaufregal mit Pick-to-Light, das für Zubehörteile mit hohem Verbrauch in vollständigen Kisten verwendet wird. Der zweite Bereich besteht aus einem Stückgut-Durchlaufregal, das mit einer Pick-to-Light-Vorrichtung ausgestattet ist. Es wird für Produkte mit mittlerem Verbrauch verwendet, die in vollständigen Kisten oder lose gelagert werden. Im dritten Bereich befindet sich ein Stückgut-Durchlaufregal mit Pick-to-Light, das mit Hilfe eines Miniloads befüllt wird. Es wird für lose Zubehörteile mit hohem und mittleren Verbrauch genutzt. Abschließend wird das Regalende von demselben Miniload bedient, der zur Vervollständigung von Bestellungen von Artikeln mit niedrigem Verbrauch verwendet wird. Das gesamte Lagersystem funktioniert einheitlich, wie eine einzige Arbeitseinheit. Wenn die Bestellungen schubweise eintreffen, ist die erste Aufgabe der Mitarbeiter, die Kisten vollständig vorzubereiten und auf die Förderanlagen zu stellen, damit diese zum Konsolidierungsbereich transportiert werden. Sobald diese Phase abgeschlossen ist, bereitet das Personal die losen Zubehörteile mit hohem und mittlerem Verbrauch vor und legt sie in die Behälter. Bestellungen, die bereits in dieser Phase vollständig sind, werden über Förderanlagen zum Konsolidierungsbereich transportiert. Bestellungen, die noch nicht komplett sind, werden zum Regalende des Miniloads befördert, wo ein Mitarbeiter das fehlende Produkt in den Behälter legt. Der Behälter wird dann zum Konsolidierungsbereich transportiert. Im übrigen Lager funktionieren die Bereiche unabhängig voneinander und die vorbereiteten Produkte werden an den jeweiligen Laderampen konsolidiert. Das Verwaltungssystem ist außerdem in der Lage, alle Bestellungen und alle Bereiche voneinander zu trennen und zu verwalten. |

Lagerlösung für eine Gefrierkammer.

| Beispiel 4. Lösung für eine Gefrierkammer |

|

Dieses beispielhafte Lager besteht aus Paletten-Durchlaufregalen für Produkte mit hohem Verbrauch und Rotationsbedarf. Außerdem verfügt es über Palettenregalanlagen auf verschiebbaren Unterbauten für Produkte der Rotationsklasse B und C (wobei die untere Ebene zum Kommissionieren von einzelnen Kisten dient). Darüber hinaus gibt es andere herkömmliche Palettenregalanlagen, die auch für Produkte der Rotationsklassen B und C bestimmt sind. Diese sind im Gegensatz zu den zuvor genannten statisch, da sie installiert wurden, um die unregelmäßig geschnittenen Räume der Anlage auszunutzen. All diese Bereiche verfügen über vollautomatische Förderanlagen, die nicht nur für den Transport der Waren außerhalb der Regalsysteme eingesetzt werden, sondern darüber hinaus auch als Puffer für vorbereitete Bestellungen dienen. Daher wurden mehrere dieser Förderanlagen in der Nähe der Laderampen installiert. Die Bestellvorbereitung erfolgt entweder über Funkgeräte oder über ein sprachgesteuertes Kommissioniersystem. Diese zweite Option eignet sich am besten für Gefrierkammern, da die Mitarbeiter dadurch die Hände frei haben. |

Lager eines Unternehmens, das tiefgefrorenes Gebäck produziert.

Lager eines Unternehmens in der Lebensmittelindustrie.

Lagerung und Kommissionierung von Paletten.

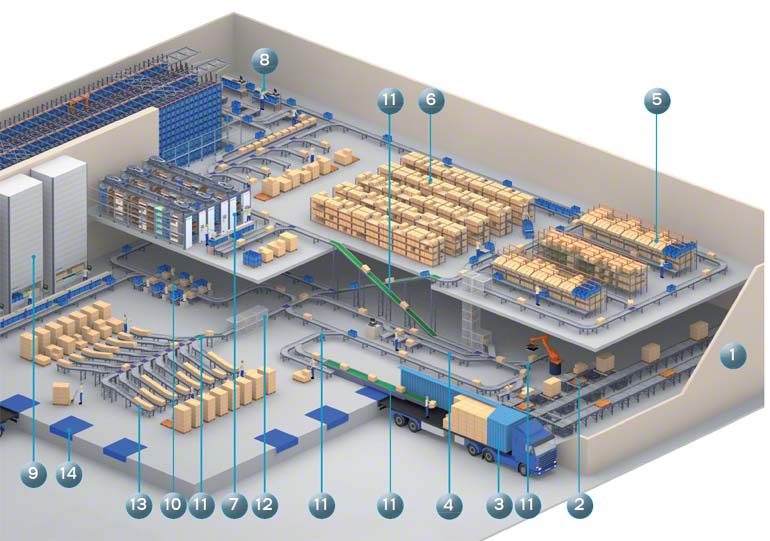

| Beispiel 5. Palettierung und Kommissionierung |

| 1. Automatisiertes Lager für palettierte Waren 2. Herkömmliches Lager für palettierte Waren 3. Kompaktes Lager für palettierte Waren 4. Per Miniload bedientes Kommissionierlager 5. Vertikales Lager 6. Vorbereitungsbereich zum Kommissionieren der Ware aus dem automatisierten Palettenlager 7. Bereich zur Neubefüllung des Miniload-Lagers mit Reserveprodukten 8. Bereich zur Neubefüllung des Miniload-Lagers aus dem Empfangsbereich und Verbindung mit einer Lagerbühne 9. Hängeförderer bestehend aus Rollen- und Kettenförderern 10. Arbeitsplätze zur Vorbereitung von Bestellungen aus dem Miniload-Lager 11. Sortier- und Verteilsysteme zur Klassifizierung der Bestellungen nach Route 12. Konsolidierungsbereich und Laderampen |

|

Im automatischen Palettenlager, welches mit vier Regalbediengeräten betrieben wird, werden in erster Linie die Reserven von Produkten mit mittlerem Verbrauch sowie sperrige Waren gelagert. Im äußeren Bereich befindet sich eine Lagerbühne mit Förderanlagen und Kommissionierstellen, um die Aufträge direkt von den Paletten zusammenzustellen. Die Mitarbeiter verfügen über Hilfsmittel wie computergesteuerte Geräte und Barcodeleser. Diese erleichtern das Kommissionieren und ermöglichen das Auffüllen des Miniload-Lagers mit Waren. Im herkömmlichen Lager für palettierte Produkte werden mittelgroße und unregelmäßig beschaffene Produkte mit geringem Verbrauch gelagert. Die Kommissionierung erfolgt direkt an den Regalen mithilfe von Dreiwege-Staplern und hohen Kommissionierstaplern. In den kompakten Regalanlagen werden Produkte mit hohem Verbrauch gelagert, die gewöhnlich in vollständigen Paletten versandt werden. Für ihre Handhabung werden Schubmastgabelstapler verwendet. Im automatischen Lager für Behälter, welches von neun Miniloads bedient wird, werden kleine und mittelgroße Produkte in Kisten gelagert. Die Kommissionierstelle wird durch Förderanlagen auf drei Ebenen bedient: Auf der unteren Ebene werden die Kisten vom Regalende jedes Kanals zu den verschiedenen Kommissionierstellen transportiert sowie zur Förderanlage, die zum Neubefüllungsbereich führt. Die mittlere Ebene wird für Retouren und die Einfahrt von Kisten in das Lager verwendet. Auf der oberen Ebene werden die Kisten mit den vorbereiteten Bestellungen zur Klassifizierung der Sortieranlage befördert. Durch die Nutzung der drei Ebenen werden Störungen umgangen und der Kistenfluss wird erleichtert. Die Kommissionierstellen sind ergonomisch designt, um die Auftragszusammenstellung zu erleichtern und Wartezeiten zu vermeiden. In den vertikalen Lagern werden Bauteile und empfindliche oder hochwertige kleine Produkte aufbewahrt. Unterhalb der Lagerbühne werden die Förderbänder für Paletten und Kisten mithilfe von Hubförderern mit dem oberen Bereich verbunden. Auf diese Weise können die folgenden Aufgaben ausgeführt werden: - Paletten aus dem Bereich der Palettierung zum automatisierten Lager und zum Komissionier- und Auffüllungsbereich transportieren. Der Kreislauf der Rollen- und Hängeförderer, auf zwei Ebenen, verbindet die beiden automatisierten Lager miteinander und ermöglicht außerdem, die zusammengestellten Aufträge zum Klassifizierungs- und Sortiersystem zu transportieren. Die zusammengestellten Aufträge aus dem Sortiersystem werden gemeinsam mit den Bestellungen aus dem herkömmlichen Lager und den vollständigen Paletten aus dem automatisierten Lager nach Routen konsolidiert. Dies geschieht direkt in den Kanälen, die sich vor den Laderampen befinden. Für den Transport der Paletten im Empfangs- und Versandbereich werden elektrische und manuelle Palettenhubwagen verwendet. |

Zusammenfassung:

Es gibt eine Vielzahl an Kombinationsmöglichkeiten für Lagersysteme. Bei der Wahl des richtigen Systems kommt es immer darauf an, den genauen Lagerbedarf zu analysieren und ihn mit den Vor- und Nachteilen der unterschiedlichen Lösungen abzugleichen. Eine Kombination ist dabei oftmals die richtige Lösung, um die vorhandene Fläche bestmöglich zur Lagerung einer Vielzahl unterschiedlicher Produktarten zu nutzen.

Falls Sie Unterstützung bei der Planung Ihres Lagers benötigen, kontaktieren Sie uns gerne hinsichtlich einer unverbindlichen Beratung.