VON YASEL COSTA

Dozent im Programm für Internationale Logistik am MIT-Zaragoza

In den letzten drei Jahrhunderten haben aufeinanderfolgende Wellen der technologischen und industriellen Entwicklung die Gesellschaften auf der ganzen Welt völlig verändert. In absoluten Zahlen haben sich Ernährung, Gesundheit, Lebenserwartung und Zugang zu Freizeitmöglichkeiten für die Weltbevölkerung verbessert. Es ist jedoch unbestreitbar, dass die Veränderungen in der Gesellschaft langsam stattgefunden haben. Jede Veränderung hat dazu geführt, dass sich einige Menschen relativ ausgegrenzt, entmachtet und unsicher fühlen.

Im Nachhinein betrachtet hat jede Entwicklungswelle zu mehr Beschäftigungsmöglichkeiten, weniger belastenden und besser bezahlten Arbeitsplätzen geführt. Einige der Veränderungen in der Vergangenheit haben jedoch ein allgemeines Verschwinden von qualifizierten Arbeitsplätzen, niedrigeren Löhnen und Unterbeschäftigung (mit dem damit einhergehenden Verlust der Würde) hervorgerufen. Der Grund dafür ist, dass der Wandel nicht kundenorientiert war, was manchmal zu einer heftigen Reaktion der Gesellschaft führte, wie etwa bei der Zerstörung der Webstühle vor zwei Jahrhunderten.

Mit der fragwürdigen Ausnahme des Elektrifizierungsprozesses in der Sowjetunion im Jahr 1920 wurden die sozialen Folgen des technologischen Wandels nie im Voraus geplant. Während wir uns auf die vierte industrielle Revolution zubewegen (obwohl einige behaupten, wir befänden uns bereits in der fünften), haben wir die Möglichkeit - oder vielmehr die Pflicht, den Wandel besser zu bewältigen, indem wir den Kunden - oder mit anderen Worten, den Menschen - in den Mittelpunkt stellen.

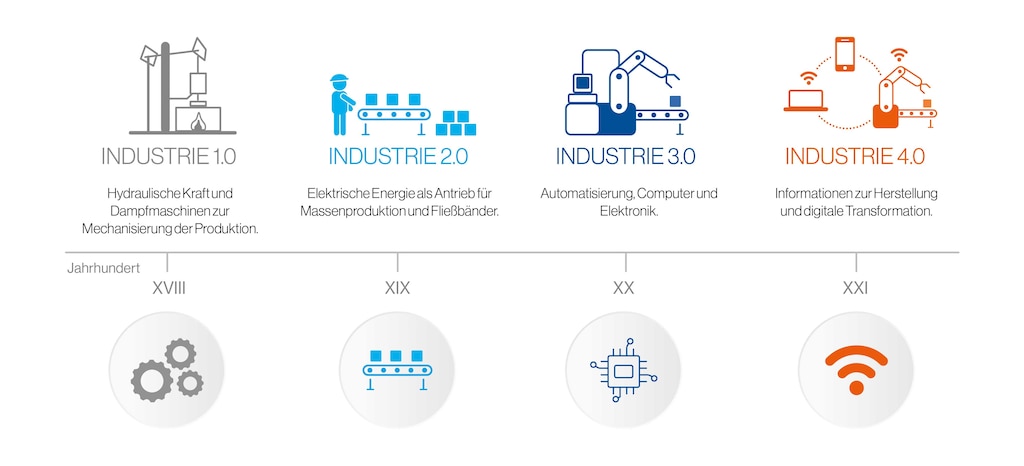

Ein anderes Jahrhundert, eine andere Revolution

Die erste industrielle Revolution, die in der zweiten Hälfte des 18. Jahrhunderts begann, bestand in der Anwendung von mechanischer Kraft (zunächst Wasser, dann Dampf) auf Aufgaben, die zuvor von menschlicher oder tierischer Kraft abhängig waren. So entstanden Fabriken, vor allem Textilfabriken, in denen die manuelle Arbeit von Spinnern und Webern durch die Arbeit an Textilmaschinen ersetzt wurde. Diese Revolution breitete sich auf andere Industriezweige aus und ermöglichte die Gründung neuer Unternehmen wie z. B. der Maschinenbauer.

Ein Jahrhundert später kam die Zweite Industrielle Revolution dank der Anwendung der Elektrizität, die es ermöglichte, die Energie in beträchtlicher Entfernung vom Ort ihrer Erzeugung zu nutzen. Zunächst ermöglichte die Elektrizität die Entwicklung der Fließbandproduktion und der mechanischen Automatisierung. Später ermöglichte sie die Ansiedlung von Fabriken in der Nähe der Kunden und nicht in den Kohlerevieren.

Die Dritte Industrielle Revolution, die mit dem Zweiten Weltkrieg begann und bis heute andauert, basierte auf der vollständigen Einführung der Elektromechanik (wie z. B. Plattenspieler) und später der elektronisch programmierbaren Automatisierung. Die Elektronik hat sich schrittweise entwickelt, von den ersten speicherprogrammierbaren Steuerungen (besser bekannt als SPS) bis hin zu den neuesten IT-Innovationen. Im Gegensatz zu früheren Revolutionen wirkten sich die Veränderungen nicht nur auf die Fertigungsprozesse aus, sondern auch auf die Geschäftsprozesse - u. a. in den Bereichen Konstruktion, Beschaffung, Finanzen und Verwaltung - da die Informationstechnologien es ermöglichen, große Datenmengen zu erfassen, zu bearbeiten und auszutauschen.

Wir haben eine digitale Welt geschaffen, genauer gesagt, eine virtuelle Welt. Bislang haben Maschinen jedoch nur das getan, was Arbeiter auch hätten tun können. Manuelle Vorgänge wurden einfach automatisiert, um sie schneller, zuverlässiger, sicherer und oft auch billiger zu machen.

In gewisser Weise ist die Unterscheidung der drei industriellen Revolutionen eine akademische Frage, wie die Unterteilung in Stein-, Bronze- und Eisenzeit. So wie die Menschen nicht aufhörten, Feuersteine zu schnitzen, weil eine Kupfer-Zinn-Legierung erfunden worden war, so überlebte auch das Gewebe der Handweberei auch in den Industrieländern in den 1960er und 1970er Jahren. Andernfalls hätte das von Joseph Marie Jacquard erfundene Lochkartensystem zur Herstellung des ersten automatischen Webstuhls die Programmierer eines Großrechners in den 1970er Jahren nicht inspiriert. Ein Großteil unserer heutigen Industrietechnik wird noch jahrzehntelang relevant bleiben. Führende Unternehmen und Industrie-/Gewerbezweige befinden sich jedoch auf dem Weg zu einer neuen, etwas anderen industriellen Revolution, die als Industrie 4.0 bezeichnet wird.

Cyber-physische Systeme

Neben Industrie 4.0 hat das neue Paradigma noch einen anderen Namen: Während manche von cyber-physischen Systemen sprechen, bezeichnen die Analysten von Gartner es als Hyper-Automatisierung. Unabhängig von der Bezeichnung besteht der Unterschied darin, dass wir es nicht mehr mit Prozessen zu tun haben, die von einer - wenn auch noch so fortschrittlichen - Rechenleistung überwacht, gesteuert und angetrieben werden, die die menschlichen Fähigkeiten nachahmen soll. Vielmehr bilden die digitalen und die physischen Elemente ein Ganzes. Die Unternehmen fragen nicht mehr, „wie kann eine Maschine eine manuelle Aufgabe besser erledigen“, sondern „wie könnte eine Maschine diese Aufgabe optimieren“. Dies kann zu neuen Arbeitsweisen führen, die sich die Menschen nicht einmal vorstellen können.

Die neue Industrie integriert fortschrittliche Technologien, die in den letzten Jahren gereift sind. Am bekanntesten ist das Internet der Dinge (Internet of Things, IoT), das in seiner einfachsten Form bedeutet, dass jedes Objekt, das ein System ausmacht - eine Maschine, ein Sensor, ein Werkzeug, eine Komponente oder sogar eine Person - mit diesem interagieren kann. Ebenfalls auf dem Vormarsch ist Big Data, d. h. die Fähigkeit, riesige Datenmengen zu verwalten, sowie die analytische Fähigkeit, tiefe Muster und Bedeutungen in all diesen Daten zu finden und auszuwerten, selbst wenn man mit unvollständigen oder zweifelhaften Informationen arbeitet. Das Cloud Computing hingegen ermöglicht es, Daten aus beliebigen Quellen zu kombinieren, zu bearbeiten und gemeinsam zu nutzen. Und all dies kann in Echtzeit geschehen, ungefähr in einer Mikrosekunde.

Das Wachstum der aufkommenden Wissenschaften im Bereich der künstlichen Intelligenz und des machine learning (maschinelles Lernen) hat es cyber-physischen Systemen ermöglicht, ihren eigenen Weg zum gewünschten Ziel zu finden und nicht auf einen „menschlichen“ Ansatz beschränkt zu sein.

Wie nicht anders zu erwarten, wird die Intelligenz in jeder Phase mehr oder weniger stark einbezogen. So wird sich in der Produktion von Waren eine Smart Supply Chain (intelligente Lieferkette) entwickeln, die ständig die sich ändernden Marktbedingungen vorhersagt und sich ihnen anpasst. Diese Intelligenz wird auch neue Fertigungsverfahren mit selbstüberwachenden, selbstkorrigierenden und selbstorganisierenden Verfahren sowie vorausschauende und proaktive Vertriebssysteme entwickeln. Infolgedessen werden auch die hergestellten Produkte „intelligent“ sein und in einigen Fällen in der Lage sein, Anpassungen der Lieferkette und der Herstellungsprozesse vorzunehmen.

Die bekannten Automatisierungsinseln, die für die heutigen industriellen Abläufe typisch sind und die miteinander interagieren, aber nicht miteinander integriert sind, werden verschwinden. Im Gegenteil, es wird sich ein hohes Maß an Autonomie im gesamten Herstellungsprozess und sogar im Lebenszyklus der Produkte entwickeln. Ein Gerät könnte beispielsweise selbst entscheiden, dass es Zeit für eine Wartung ist oder dass seine Nutzungsdauer abgelaufen ist, und unter Berücksichtigung der laufenden Kosten seinen eigenen Ersatz bestellen, während es gleichzeitig seine Entsorgung auf optimierte und wirtschaftliche Weise organisiert und die Umweltbelastung minimiert.

Der Knackpunkt des Problems

Auch wenn das neue technologische Paradigma zu Recht sehr umwälzend und kostspielig klingt - wenn auch wahrscheinlich nicht so sehr, wie man denkt - muss man sich zwangsläufig die Frage stellen: Braucht die Welt eine Industrie 4.0?

Ohne Zweifel: Ja. In jüngster Zeit hat sich gezeigt, dass die Welt ein zunehmend unsicherer Ort ist und dass der Mensch nicht sehr gut darin ist, in unsicheren und probabilistischen Umgebungen Entscheidungen zu treffen. In der Vergangenheit waren Computer schlechter in der Lage, Entscheidungen zu treffen, weil sie nur das tun konnten, wozu sie anhand bestimmter Daten programmiert worden waren. Das ist heute nicht mehr der Fall. Computer können verborgene Trends erkennen, Wahrscheinlichkeiten unvoreingenommen bewerten und optimale Lösungen für Produktions- und Logistikprozesse finden, auch ohne ein Gesamtbild des Ganzen zu haben. Computer sind nicht auf sequentielles Denken oder Baumdiagramme konditioniert, die Ihnen bei der Entscheidungsfindung zur Lösung eines Problems helfen. Dadurch können sie widersprüchliche Ziele auf effizientere Weise miteinander vereinbaren, was für Menschen schwierig, wenn nicht gar unmöglich wäre. Ein Beispiel ist die Verkehrsplanung. Ein Computer kann Kosten, Zeit und Umweltauswirkungen vereinbaren.

Produktions- und Vertriebsunternehmen müssen immer flexibler werden, auch wenn ihre Ressourcen begrenzt sind. Während sich die Nachfrage der Verbraucher schnell und unvorhersehbar ändert, haben wir festgestellt, dass das auch für die Beschaffungsmärkte und interne Ressourcen wie Arbeitskräfte gilt. Situationen wie Umweltschutz oder soziale Veränderungen müssen internalisiert werden, entweder per Gesetz oder auf Wunsch der Kunden selbst. Die Geschäftswelt, die schon jetzt oft so kompliziert ist, dass sie von den Menschen selbst nicht analysiert werden kann, wird immer komplexer. Um den Menschen weiterhin hochwertige Dienstleistungen anbieten zu können, müssen die Unternehmen effiziente Wege finden, um in einem komplizierten Umfeld zu arbeiten.

Der Technologiefahrplan

Die Einführung von Industrie 4.0 erfordert erhebliche Fortschritte an mehreren Fronten. Viele davon sind bereits vorhanden, aber sie sind voneinander abhängig, und es ist notwendig, dass Fortschritte in einem Arbeitsbereich die Entwicklung in anderen Bereichen fördern.

- Digitalisierung. Die Umwandlung oder Darstellung von materiellen Objekten und Handlungen in ein digitales Format, das von informationstechnischen Systemen verarbeitet werden kann.

- Automatisierung. Ausstattung der Geräte mit der Intelligenz und Lernfähigkeit die sie brauchen, um eigenständig zu handeln und Entscheidungen zu treffen, ohne dass ein Mensch eingreifen muss.

- Transparenz. Alle Glieder der Kette, vom Menschen bis zum Computer, haben volle Einsicht in dieselbe „Wahrheit“, weshalb sie wissen, was sie tun oder welche Verbesserungen andere Glieder vorschlagen. Das Paradigma ist die Blockchain-Technologie.

- Mobilität. Mobilität, sowohl bei Computer- und Kommunikationsgeräten als auch bei physischen Vorgängen, ermöglicht neue Formen der Produktion. Die additive Fertigung, wie z. B. der 3D-Druck, könnte die Produktion näher an den Verkaufsort bringen und gleichzeitig große Investitionen in Sachanlagen reduzieren.

- Modularisierung. Dabei handelt es sich um die Verwendung standardisierter Komponenten und Teilsysteme in unterschiedlichen (und rekonigurierbaren) Kombinationen zur Erreichung verschiedener Ziele.

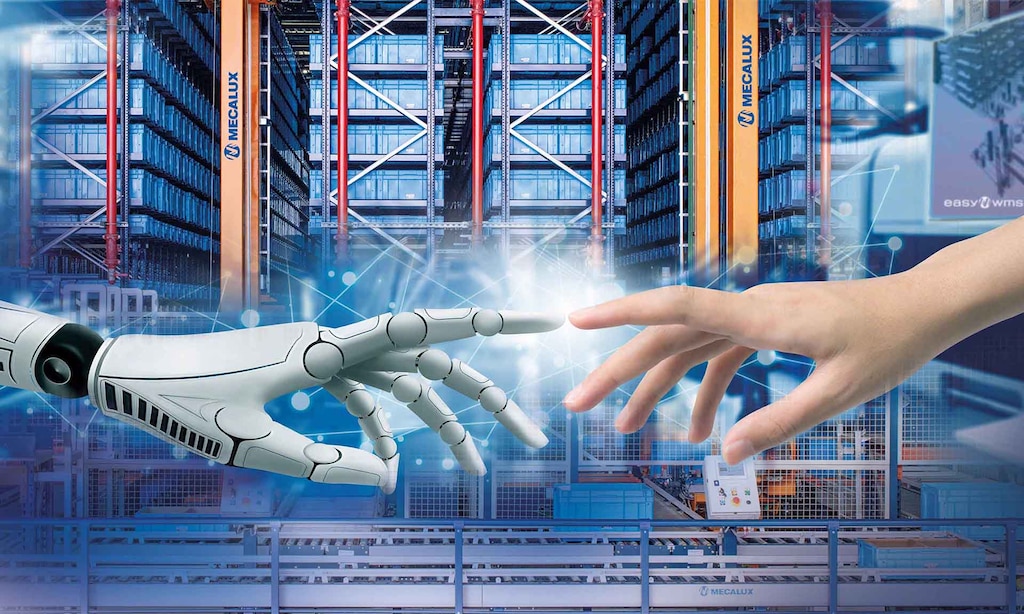

Zwei weitere Entwicklungsbereiche sind sowohl sozialer als auch technologischer Natur: kollaborative Netzwerke und Sozialisierung. Es geht darum, dass Menschen und Maschinen auf „sozialisierte“ Weise an denselben Aufgaben zusammenarbeiten, d. h. durch ein wechselseitiges Gespräch. Der Mensch programmiert nicht nur die Maschine oder folgt einfach den Anweisungen des Computers, sondern es findet eine echte Interaktion statt.

Zusammenarbeit würde bedeuten, dass z. B. in einem Lagerhaus Stapler, Handhabungsgeräte, Produkte, Lagersysteme und Arbeitskräfte zwar ein gewisses Maß an Autonomie haben, aber innerhalb eines gemeinsamen Netzes zusammenarbeiten würden. Durch diese Zusammenarbeit könnte das Unternehmen eine globale Transparenz der durchgeführten Prozesse erlangen, die in digitaler Form als ein in der Cloud gehosteter digitaler Zwilling dargestellt werden könnten.

Dieser Ansatz wird gleichermaßen bei physischen Vorgängen und in Geschäftsprozessen angewandt, beispielsweise durch kollaborative Roboter (auch Cobots genannt). Es handelt sich um eine autonome Arbeitskraft, die intuitiv ist und von menschlichen Absichten und Wünschen geleitet wird. Sie kann nicht nur auf aktuelle Bedürfnisse reagieren, sondern auch Veränderungen vorhersehen und antizipieren. Cobots werden einen „menschlichen Touch“ haben, sowohl im wörtlichen Sinne, dank der Fortschritte bei den Bildverarbeitungssystemen und der Haptik (Technologien, die es Robotern ermöglichen, zu „tasten“ und zu „fühlen“), als auch im übertragenen Sinne, in der Art und Weise, wie sie mit ihren menschlichen Kollegen interagieren.

Einige der neuen Technologien sind etwas beängstigend und könnten auf Widerstand stoßen: So könnte der Roboter mit Hilfe der funktionellen Nahinfrarot-Spektroskopie (NIR) die Hirnaktivität seines menschlichen Mitarbeiters erkennen und entsprechend handeln.

Die Digitalisierung der Logistik wird es ermöglichen, dass sowohl die Cobots als auch die menschlichen Mitarbeiter in ihren Aufgaben und Interaktionen umfassend geschult werden, ohne dass die Gesundheit oder der Produktionsprozess gefährdet werden. Fortschritte in den Bereichen haptische Technologien, künstliche Intelligenz und Deep Learning ermöglichen, dass Cobots durch Beobachtung und Übung lernen. Da es sich um ein digitales System handelt, ist das Gelernte auch übertragbar. Während Menschen eine Grenze haben, über die hinaus zusätzliche Erfahrung ihre Leistung nicht wesentlich verbessert, können Cobots sich weiter verbessern, ohne sich mit Leistungsdaten zu sättigen.

Eine Analogie für die Zusammenarbeit zwischen einem Cobot und einem Menschen könnte eine OP-Schwester und ein Chirurg sein. Die OP-Schwester kennt nicht nur die Protokolle für die Durchführung einer Operation, sondern auch die Präferenzen des Chirurgen und weiß, wie sie auf Unvorhergesehenes reagieren wird. So kann sie immer die richtigen Instrumente zur Hand haben. Andererseits übernimmt die OP-Schwester auch viele andere Aufgaben, einschließlich der Überwachung und der Erstellung von Warnmeldungen - Aufgaben, die auch von einem Roboter übernommen werden könnten, der einen menschlichen Chirurgen unterstützt. Es ist daher kein Zufall, dass die Chirurgie buchstäblich an der Spitze der Robotik und Technologie steht.

Ablehnung von Maschinen

Technologisch ist alles möglich. Eine weitere Frage ist, ob neue Technologien auf sozial und ökologisch nachhaltige Weise umgesetzt werden können oder ob wir dazu verdammt sind, die Fehler früherer industrieller Revolutionen zu wiederholen.

Verständlicherweise sind viele Menschen besorgt über die sozialen Auswirkungen von Industrie 4.0, wenn keine Einschränkungen vorgenommen werden. Im Idealfall sollte geplant werden, wie die jüngste industrielle Revolution der Mehrheit der Menschen einer Generation nutzen oder zumindest nicht schaden kann. Einige Autoren - darunter Saeid Nahavandi von der Deakin University, Australien - plädieren für eine „menschenzentrierte“ Industrie 5.0. Ihre Idee ist, dass Roboter „mit dem menschlichen Gehirn vernetzt sind und als Kollaborateure und nicht als Konkurrenten arbeiten“. Mit anderen Worten: Sie wollen sicherstellen, dass die Zusammenarbeit und Sozialisierung zwischen Robotern und Menschen erfolgreich verläuft.

Was die Umwelt anbelangt hat die neue industrielle Revolution das Potenzial, das Ressourcenmanagement zu verbessern und Verschwendung zu vermeiden, von den Rohstoffen bis zum Transport. Der Einsatz von Informationstechnologien hat jedoch auch eine Kehrseite: Sie sind ein großer Energie- und Wasserverbraucher.

Was die Umwelt anbelangt hat die neue industrielle Revolution das Potenzial, das Ressourcenmanagement zu verbessern und Verschwendung zu vermeiden

In Irland gibt es mehr als 70 große Rechenzentren, von denen jedes 500.000 Liter Wasser pro Tag verbraucht (was im Sommer zu Wasserknappheit führt). Der Green Deal der Europäischen Kommission sieht vor, dass Rechenzentren bis 2030 CO²-neutral sein sollen - ein zu optimistisches Ziel. Im Vereinigten Königreich, das nicht mehr in der EU ist, verbrauchen Server mehr als 12 % des erzeugten Stroms. Auf der anderen Seite werden die isländischen Wasserkraft- und Erdwärmekapazitäten durch die Ausbeutung von Bitcoins bis an die Grenzen ausgereizt (dies ist ein Extremfall, aber im Allgemeinen ist Blockchain nicht besonders energieeffizient).

Das intelligenteste menschliche Gehirn, das in der Lage ist, komplexere Aufgaben auszuführen als die heutigen Computerkapazitäten, hat eine Leistung von etwa 20 W (in Bezug auf die Beleuchtung könnte man sagen, dass Menschen ziemlich schwach sind). Angesichts des Energie- und Wasserverbrauchs, der für die Datenanalyse erforderlich ist, stellt sich die Frage, ob alle Probleme, die von einem Computer gelöst werden können, auf diese Weise gelöst werden sollten. Systementwickler sollten Edge Computing bevorzugen, eine Art des Computing, die sich die Flexibilität der Cloud zunutze macht, um Daten zu verwalten und einen Massentransfer von Informationen zu und von entfernten Servern und Datenzentren durchzuführen. Einzelne autonome Geräte müssen zwar sehen, welche Entscheidungen von anderen Elementen des Systems getroffen werden, aber sie müssen die Rohdaten, die diesen Entscheidungen zugrunde liegen, nicht sehen und sollten im Allgemeinen ihre eigenen Entscheidungen lokal treffen.

Die sozialen Auswirkungen von Industrie 4.0 und 5.0 sind schwieriger aufzulisten, da einige Technologien psychologisch schwer zu akzeptieren sind: Viele (wenn auch sicher nicht alle) Arbeitnehmer mögen die Vorstellung nicht, von einer Maschine herumkommandiert zu werden. Wäre also der Einsatz der NIR-Technologie in einer Welt akzeptabel, in der einige Menschen glauben, dass COVID-19-Impfstoffe einen Mikrochip enthalten? Andererseits bleibt abzuwarten, wie die Akzeptanz gegenüber fahrerlosen Fahrzeugen auf öffentlichen Straßen wäre, selbst wenn sich diese als objektiv sichere Transportsysteme erweisen sollten. Und wenn sie darüber hinaus keinen „Fahrer“, sondern einen „Assistenten“ verlangen, welches wirtschaftliche oder beschäftigungsrelevante Problem werden sie dann lösen?

Die Auswirkungen der Technologie auf die Arbeitsplätze sind für viele Menschen ein Grund zur Sorge. Wie ein Börsenmakler sagen würde, können wir uns nicht auf die Vergangenheit verlassen, um die Zukunft vorherzusagen. Wenn jedoch jede industrielle Revolution eines gezeigt hat, dann, dass die Nachfrage nach Arbeitskräften und generell nach immer besser ausgebildeten und besser bezahlten Arbeitskräften enorm gestiegen ist. Selbst die entsetzlichen Bedingungen in den Fabriken des 19. Jahrhunderts wurden als besser angesehen als die landwirtschaftliche Alternative.

Sowohl in der entwickelten Welt als auch in anderen Ländern ist der Arbeitskräftemangel eine Realität. Die Geburtenrate liegt deutlich unter der natürlichen Ersatzrate. Außerdem leben die älteren Generationen nach dem Eintritt in den Ruhestand viel länger, und junge Menschen verschieben ihren Eintritt in den Arbeitsmarkt, während sie nach weiteren Bildungsmöglichkeiten suchen. In einer Weltwirtschaft, die sich noch nicht vollständig von den Auswirkungen von COVID-19 erholt hat, wirkt sich der Arbeitskräftemangel auf alle Prozesse in der Lieferkette aus, von Lagerarbeitern über LKW-Fahrer bis hin zu Ingenieuren und Technikern. Daher ist jeder technologische Fortschritt, der einen produktiveren und lohnenderen Einsatz der begrenzten Arbeitskräfte ermöglicht, willkommen.

Neue Arbeitsplätze wird es in großem Umfang geben, aber sie werden natürlich nicht genau wie die alten sein. Die Regierung und die Industrie müssen sich stark für die Ausbildung und Umschulung einsetzen.

Die Standortwahl ist ein weiterer Schlüsselfaktor für den Wandel in der Industrie. Bei früheren industriellen Revolutionen wurden alte Standorte und ihre Beschäftigten oft zurückgelassen, als die Industrie ihren Standort verlagerte. Dies muss diesmal nicht der Fall sein: Mobile Technologien, 3D-Druck und andere Fortschritte sollten Unternehmen von der Bindung an feste Infrastrukturen wie Gebäude, Produktionslinien, Materialien und Energiequellen befreien. Es sollte die Möglichkeit bestehen, die Produktion und andere Arbeitsplätze zu den Menschen zu verlegen, anstatt die Menschen zu einem Umzug zu zwingen. Diese Verlagerung könnte auch die übermäßige wirtschaftliche Abhängigkeit von einigen wenigen großen Ballungsräumen verringern, den Wohlstand gleichmäßiger verteilen und einige der logistischen und ökologischen Probleme der Großstädte abmildern.

Manche Tätigkeiten sollten auch nicht automatisiert werden, nur weil sie automatisiert werden können. Nehmen wir ein Online-Lebensmittelgeschäft: Es könnte einen Roboter mit Haptik und maschinellem Sehen bauen und ausrüsten, um reife Mangos zu pflücken und zu verarbeiten. Der Roboter könnte dann so programmiert werden, dass er dasselbe mit Guaven macht. Doch lohnt es sich, solch eine große Investition zu tätigen, wenn ein Teenager diese Aufgabe in weniger als einer Minute lernen kann?

Eine weitere Komplikation sind Auswechslungen. Um beim Beispiel eines Online-Lebensmittelgeschäfts zu bleiben: Wenn das Unternehmen die vom Kunden gewünschten Lebensmittel nicht vorrätig hat, wird es eine alternative Lösung anbieten. Theoretisch könnte das Unternehmen maschinelles Lernen einsetzen, um die beste Entscheidung zu treffen. Manchmal liegt der Wahl des Kunden jedoch keine Logik zugrunde (das ausgewählte Lebensmittel ist nicht Teil einer Zutatenliste für die Zubereitung eines bestimmten Gerichts). Außerdem gibt der Kunde nur selten eine Feedback über die Lebensmittel, die er als Ersatz für die ursprünglich angeforderten erhalten hat. Infolgedessen verfügt das Unternehmen nicht über genügend Daten, um daraus zu lernen. Die Intuition des Bedieners ist offensichtlich besser als viele Algorithmen.

Ein bevorstehender Wandel

Der Wandel, der sich aus der Industrie 4.0 ergibt, wird schneller kommen als wir erwarten und schneller erfolgen als frühere industrielle Revolutionen. Wenn die Gesellschaft, die Regierungen, die Industrie und die Technologiespezialisten beschließen, dies zur ersten industriellen Revolution zu machen, die den Menschen in den Mittelpunkt stellt, dann haben wir eine große Chance für die Verbesserung der gesamten Welt. Umgekehrt laufen wir Gefahr, der Gesellschaft und unserem Planeten irreparablen Schaden zuzufügen, wenn wir die Technologie nicht in die richtige Richtung lenken.

Dr. Yasel Costa ist Professor für Supply Chain Management am MIT-Zaragoza International Logistics Programme, Direktor des PhD-Programms in Logistik und Supply Chain Management und Direktor der Sommerakademie für Doktoranden am MIT-Zaragoza International Logistics.