Eine wesentliche Eigenschaft von Kompaktlagersystemen besteht darin, dass sie eine höhere Lagerdichte bieten, da sie den verfügbaren Raum im Lager optimieren. Unter den verschiedenen Systemen trägt das Shuttle Lager am meisten zur Steigerung der Produktivität der Anlage bei, da ein elektrisches Shuttle den automatisierten Transport der Ware im Inneren des Kanals übernimmt. Durch diese Vielzahl an Vorteilen, die sich durch die Verdichtung und die Automatisierung ergeben, ist das Shuttle Lager eine ideale Lösung für Unternehmen, die ihre Lagerkapazität maximieren und gleichzeitig ihre Produktivität steigern wollen.

Unternehmen stehen heute vor vielen logistischen Herausforderungen. Eine der schwierigsten Herausforderungen besteht darin, auf einer begrenzten Fläche mehr Lagerkapazität zu erzielen. Eine häufig gewählte Lösung ist die Verwendung von kompakten Lagersystemen, da diese den verfügbaren Raum optimieren und somit Platz für eine größere Anzahl von Paletten schaffen.

Zu den Kompaktlagersystemen gehören die traditionellen Lösungen (Einfahrregale, Push-Back-Regale, Durchlaufregale oder das halbautomatisierte Pallet Shuttle) und die automatisierten Lösungen des Shuttle Lagers (z. B. Pallet-Shuttle-System mit Regalbediengeräten oder Shuttle-Cars). Jede Variante hat ihre Besonderheiten, Vorteile und Anwendungsbereiche, alle Systeme weisen jedoch einige gemeinsame Merkmale auf:

- Durch die Verringerung der Anzahl der Gänge nutzen sie die Fläche des Lagers besser aus, sodass eine höhere Lagerkapazität erreicht wird.

- Sie werden üblicherweise verwendet, um viele Paletten der gleichen Artikelart zu lagern.

- Jeder Kanal (bei Einfahrregalen) bzw. jede Ebene eines Kanals (bei Push-Back-Regalen, Durchlaufregalen oder Pallet Shuttle) ist für eine einzige Artikelart bestimmt.

-

Ein direkter Zugriff ist lediglich auf die direkt an den Arbeitsgang grenzende Palette möglich.

- Bei den traditionellen Lagersystemen werden für die Handhabung der Ware Gegengewichtsstapler und Schubmaststapler eingesetzt.

Vom traditionellen Einfahrregal zum halbautomatisierten Shuttle Lager

Bei der Entscheidung für die Verwendung eines Kompaktlagersystems ist nicht nur die Lagerkapazität zu berücksichtigen, sondern auch der Warenfluss, die Anzahl der verfügbaren Artikelarten und die logistischen Anforderungen des Unternehmens. Jedes System hat bestimmte Eigenschaften, die berücksichtigt werden müssen, wenn nach einer Lösung für die Problematik eines bestimmten Lagers gesucht wird, um das Beste aus der gewählten Lösung herauszuholen.

Im Folgenden werden die jeweiligen Besonderheiten der traditionellen Kompaktsysteme aufgezeigt:

Einfahrregale: hohe Lagerdichte bei geringen Kosten

Sie bestehen aus einer Reihe von Regalen, die in ihrem Inneren Kanäle bilden. Diese Kanäle wiederum verfügen über Schienen, auf denen die Paletten abgesetzt werden. Um die Paletten in den Regalen abzusetzen oder von dort zu entnehmen, setzen die Lagerarbeiter Gabelstapler ein, die sich im Inneren der Kanäle so bewegen, dass die Ladung oberhalb der vorgesehenen Lagerebene transportiert wird.

Durch die geringeren Kosten, die Platzeinsparung und die praktisch nicht notwendige Instandhaltung sind Einfahrregale die wirtschaftlichste Option innerhalb der Kompaktlagersysteme.

Push-Back-Palettenregale (Einschubregale): Für Produkte mit mittlerem Umsatz (Typ B)

Sie werden mit einer leichten Neigung montiert. Der vordere Teil ist niedriger, damit nach der Entnahme einer Palette die hinteren Paletten durch die Schwerkraft nach vorne zur Entnahmeposition gelangen. Bei diesem System wird die Ware nach dem LIFO-Prinzip (Last In, First Out) verwaltet, d. h. die zuletzt eingelagerte Palette wird zuerst entnommen. Die Lagerarbeiter führen die Ein- und Auslagerung der Ware vom gleichen Gang aus durch.

Im Unterschied zu den Einfahrregalen fährt der Gabelstapler bei den Push-Back-Regalen nicht in die Lagerkanäle hinein, da sowohl die Entnahme als auch die Platzierung der Paletten vom Arbeitsgang aus erfolgen.

Daher sind die Handhabungszeiten erheblich kürzer. Dieses System ermöglicht die Lagerung einer größeren Zahl verschiedener Artikelarten als bei Einfahrregalen, da in jedem Lagerkanal eine andere Artikelart gelagert werden kann.

Schwerkraftgesteuerte Durchlaufregale: ideal für die Lagerung verderblicher Produkte

Sie verfügen über Lagerkanäle, die mit Rollen und Geschwindigkeitsreglern versehen sind. Bei diesem System gibt es keine Gänge für den Zugriff auf die Ware, da die Gänge zur Ein- und Auslagerung zu diesem Zweck ausreichen.

Dies ist das einzige Kompaktlagersystem, das eine perfekte Rotation der Ware gewährleistet, da es nach dem FIFO-Prinzip (First In, First Out) funktioniert: Die Paletten werden an der höher gelegenen Seite der Regale eingesetzt und gleiten durch die Schwerkraft bis zum gegenüberliegenden Ende. Daher ist es ideal für die Lagerung von verderblichen Produkten oder Produkten mit kurzer Haltbarkeit, die eine hohe Rotation erfordern.

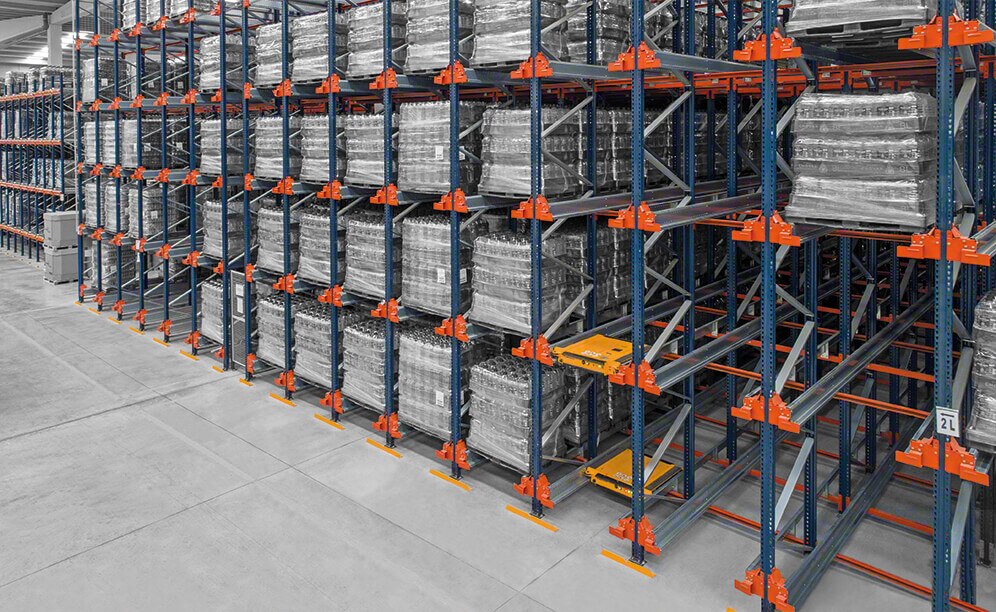

Halbautomatisiertes Shuttle Lager: Kapazität und Produktivität

Das Pallet-Shuttle-System ist ein halbautomatisiertes Kompaktlagersystem, bei dem sich ein Shuttle mit Elektromotor selbstständig im Inneren der Lagerkanäle bewegt und die Ein- und Auslagerung der Ware vornimmt.

Die Funktionsweise dieses Systems ist sehr einfach: Die Lagerarbeiter setzen das motorisierte Kanalfahrzeug in den Kanal, in dem die Ware gelagert werden soll. Das System transportiert die Paletten bis zu der am weitesten entfernten freien Position bzw. nimmt umgekehrt die erste Palette, die es erreicht, auf, und transportiert sie zum Ausgang.

Vorteile des halbautomatisierten Shuttle Lagers

- Platzoptimierung: Die Lagerkanäle können eine Tiefe von mehr als 40 m aufweisen.

- Steigerung der Produktivität: Die Bewegung der Paletten ist vollständig automatisiert, was den Warenfluss bei der Ein- und Auslagerung der Produkte erhöht.

- Kostensenkung: Hohe Rentabilität durch geringere Betriebskosten. Darüber hinaus führt die optimale Nutzung des Raums zu einer Einsparung bei den Grundstückskosten.

- Vielseitigkeit: Dieses System lässt sich an die Abmessungen der Lager anpassen und kann mit anderen Lösungen kombiniert werden.

- Maximale Sicherheit: Da die Gabelstapler nicht in die Gänge einfahren müssen, ist das Risiko von Störungen praktisch inexistent und die Metallstruktur wird nicht beschädigt.

Anordnung eines Lagers mit halbautomatisierten Shuttle Systemen

Die Anordnung der Regalblöcke in einem halbautomatisierten Shuttle Lager hat einen direkten Einfluss auf die Lagerkapazität. Sie beeinflusst auch die Art der Warenverwaltung und damit die Schnelligkeit bei den Warenein- und -ausgängen.

Mecalux wird immer nach einer Lösung suchen, die den speziellen Anforderungen jedes Kunden am besten entspricht. Dabei werden unter anderem die Anzahl der Artikelarten, die Anzahl der Paletten und die Art des Wareneingangs und Versands berücksichtigt.

1. Ein einziger frontaler Gang

- Höhere Lagerkapazität.

- Mehr Stellplätze.

- Warenverwaltung: LIFO.

2. Zwei Zugänge: ein Eingang und ein Ausgang

- Geringere Lagerkapazität als bei einem einzigen Gang.

- Mehr Stellplätze.

- Warenverwaltung: FIFO.

3. Ein Arbeitsgang und Regale auf beiden Seiten

- Mehr Stellplätze im Vergleich zu den vorgenannten Lösungen.

- Kanäle mit geringerer Tiefe.

- Warenverwaltung: LIFO.

Ein Shuttle Lager bietet sich besonders in folgenden Fällen an:

- Unternehmen mit einer großen Zahl von Paletten mit derselben Artikelart.

- Kühlkammern. Da es sich um ein Kompaktlagersystem handelt, wird das zu kühlende Volumen und damit auch der Energieverbrauch verringert.

- Puffer für Zwischenlagerung.

- Lager für Saisonprodukte mit saisonbedingten Ein- und Ausgängen.

- Lager, die bereits ein Kompaktlagersystem besitzen und die Produktivität durch kürzere Ein- und Auslagerungszeiten steigern möchten.

Nestlé Purina

|

Héctor Olmos |

Wann und wie sollte ein Kompaktlagersystem automatisiert werden?

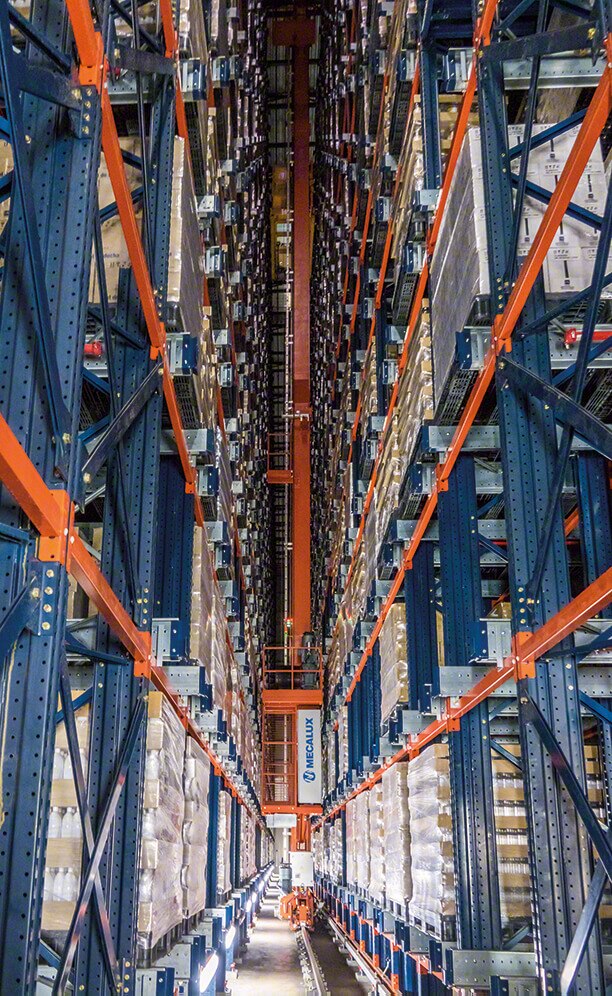

Unternehmen mit Kompaktlagersystemen, die die Produktivität ihrer Logistikzentren steigern wollen, können die Möglichkeit einer vollständigen Automatisierung ihrer Abläufe in Betracht ziehen, bei der die Gabelstapler durch automatische Fördermittel ersetzt werden.

Die Automatisierung dieses Systems kann durch den Einsatz von Regalbediengeräten oder Shuttle-Cars erfolgen. Die Auswahl der Fördermittel hängt von der Zahl der erforderlichen Ein- und Ausgangsbewegungen, der Anzahl der Artikelarten und der Zahl der Paletten pro Artikelart oder Charge ab.

Regalbediengerät. Sie bewegen die Paletten von den Ein- und Ausgangspositionen des Lagers bis zu dem jeweiligen Lagerkanal. Dort ist das Pallet Shuttle für ihren Transport vom Schlitten des Regalbediengeräts in das Kanalinnere zuständig.

Shuttle-Cars. Hierbei wird eine Struktur mit Laufgängen errichtet, damit sich auf jeder Ebene ein Shuttle-Car bewegen kann. Dieses Shuttle-Car führt die Bewegungen von den Hubsystemen bis zu den Lagerkanälen auf jeder Ebene durch. Auf diese Weise wird die Anzahl der Bewegungsvorgänge oder Zyklen pro Stunde mit der Anzahl der im Lager vorhandenen Ebenen multipliziert.

Ein automatisiertes Shuttle Lager wird in den folgenden Fällen empfohlen:

- Anlagen, bei denen sehr hohe Leistungen erforderlich sind und bei denen eine hohe Produktrotation und eine maximale Raum- ausnutzung von entscheidender Bedeutung sind.

- Unternehmen mit einem großen Volumen an gelagerten Artikeln, mit Artikelarten mit mittlerer oder großer Nachfrage oder mit einer großen Anzahl an Paletten pro Artikelart.

- Kühlkammern.

- Puffer für Zwischenlagerung.

Verdichtung und Automatisierung

Das Shuttle-System von Mecalux ist sowohl in der halbautomatisierten als auch in der automatisierten Version die beste Lösung für Unternehmen, deren Priorität darin liegt, die Lagerkapazität und die Produktivität ihres Lagers zu steigern und gleichzeitig die Betriebskosten zu senken.

Ein Shuttle Lager ist also eine Weiterentwicklung der Kompaktlagersysteme, da es mehr Lagerkapazität, Schnelligkeit und Produktivität bietet.

Seine Leistungen stellen einen zusätzlichen Wert für die Logistiktätigkeit des Unternehmens dar und kompensieren gleichzeitig die Anfangsinvestition durch eine kurzfristig erreichbare Kostensenkung und eine schnelle Amortisierung.

Bem Brasil

|

João Emílio Rocheto |