Sowohl die Bestandteile der Regale als auch die Werkstoffe, aus denen sie gefertigt sind, werden Prüfungen unterzogen; Erstere dienen der Bestimmung der Festigkeit und Elastizität und Letztere der Bestimmung der Zugfestigkeit und Dehnbarkeit, also der Biegefähigkeit. Diese Verfahren erfüllen die internationale Norm, welche die zu berücksichtigenden Parameter hinsichtlich Sicherheit und Produktqualität festlegt.

Europäische Rechtsvorschriften

Mecalux setzt bei der Fertigung der Profile und Regalanlagen modernste Techniken unter Berücksichtigung der Grundlagen der Bemessung, der Prüfverfahren und der Produktionskontrollsysteme nach der Norm EN 15512 ein, die 2009 durch das CEN (Europäisches Komitee für Normung) verabschiedet wurde.

EN 15512 umfasst die gesamten allgemeinen europäischen Vorschriften zur Bemessung von Regalsystemen aus Stahl und stimmt diese besonders auf verstellbare Palettenregalen aus Metall ab. Durch sie werden die Berechnungsverfahren, die Grenzabweichungen und die Montage der Regale sowie die Wartung der Einrichtungen geregelt.

Die Erfüllung der Richtlinien durch den Hersteller bringt großen Nutzen für den Benutzer mit sich:

- Sicherheit: Die Anforderungen an die Berechnungen, Prüfungen und Tests der eingesetzten Werkstoffe und die Kontrolle bei Fertigung und Montage führen zu einem größeren Schutz der Einrichtungen, der Ware und besonders der Personen, die im Lager arbeiten.

- Normung: Die Erfüllung der international anerkannten Normen ist ein positiver Bewertungsfaktor für die Einrichtung und das Unternehmen, insbesondere in seinen Beziehungen zu Versicherungsgesellschaften und bei Fragen der Haftung hinsichtlich Sicherheit und Gesundheitsschutz am Arbeitsplatz.

- Garantie: Produkte, die streng die Sicherheitsanforderungen in allen Ländern der Europäischen Union erfüllen, erwecken das Vertrauen der Benutzer.

Warum Tests?

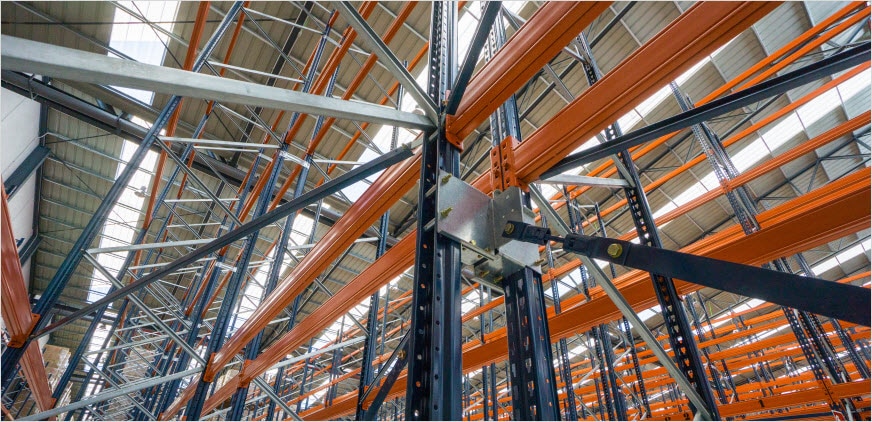

Wegen der Besonderheiten aller Bestandteile ist es schwierig, das strukturelle Verhalten der Regalanlagen vorherzusehen. Sie bestehen aus hochfesten Stahlprofilen mit einer Dicke zwischen 1,8 und 3,0 mm und unterliegen einer allgemeinen, lokalen Knickgefahr und besonders an den Rahmenständern auch der Gefahr von Drillknicken. Zu diesem Zweck ist das Verhalten aller Verbindungen zwischen Längsträgern und Rahmenständern oder zwischen Bodenplatten und Rahmenständern zu berücksichtigen.

Aus diesem Grund unterscheidet sich die Modellierung bei diesen Stahltragwerken von Tragwerken für das Bauwesen. Die Bemessung der Regalsysteme basiert auf bestimmten Prüfungen für die Ermittlung der mechanischen Eigenschaften der Hauptbestandteile und ihrer Verbindungen, um die höchste Qualität der Produkte zu gewährleisten.

Mecalux besitzt über 50 Jahre Erfahrung in der Erforschung und Entwicklung von neuen Lösungen für Profile mit immer höherer Festigkeit, welche die Kundenanforderungen erfüllen. Bei der Fertigung neuer Profile wird ein sehr effizientes Verfahren eingesetzt, das aus vier Phasen besteht:

- Vorläufige Bemessung der Profile gemäß der Erfahrung und der Kenntnisse der Teams aus Fachleuten und Technikern.

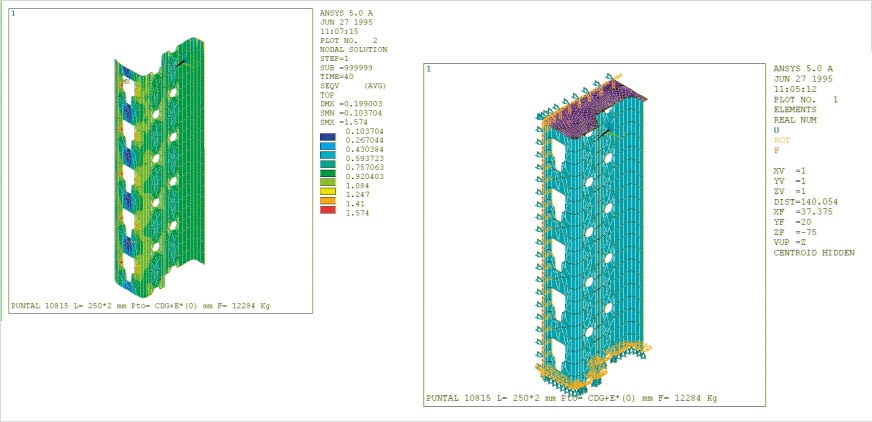

- Einsatz von Bemessungs- und Berechnungsprogrammen durch Finite Elemente wie der Software ANSYS, die das Verhalten der unterschiedlichen Teile der Regalanlagen bestimmen kann. Damit wird auf theoretischer Ebene das am besten geeignete Modell analysiert und anhand der Ergebnisse werden Prototypen gebaut.

- Durchführung von Tests in eigenen Labors der Technologiezentren von Mecalux mit dem Ziel der Erhebung empirischer Daten, um das Verhalten der unterschiedlichen Elemente und ihrer Verbindungen kennenzulernen.

- Tests in zugelassenen Labors, vornehmlich in Zusammenarbeit mit dem LERMA (Labor für Elastizität und Festigkeit von Werkstoffen) der UPC (Universitat Politècnica de Catalunya). Diese Studien bescheinigen die Ergebnisse der durchgeführten Tests.

Je nach Prüfart kommt es zu folgenden Ergebnissen:

- Störlast: Die Knickgefahr ist ein Phänomen elastischer Instabilität, das auftritt, wenn das Tragwerk Kräften unterworfen wird. Mit diesem Ergebnis erfahren wir, welche Lasten zum Ausfall an den Elementen des Tragwerks geführt haben und welche unter Berücksichtigung eines bestimmten Sicherheitskoeffizienten zulässig sind.

- Kraft-Verformungs-Kurve: Jeder Körper verformt sich, wenn er einer Kraft unterliegt, und mit dem Diagramm Kraft-Verformung des Beladungsvorgangs erhalten wir die in diesem Verfahren relevanten Größen.

- Charakteristischer Wert: Der Höchstwert, der statistisch nicht überschritten werden darf, damit die Eigenschaften der unterschiedlichen Werkstoffe und Profile zertifiziert und garantiert werden.

Diesen erhält man aus zwei unterschiedlichen Werten:

- Berichtigung nach Werkstoff je nach tatsächlichen Eigenschaften der Bestandteile in Bezug auf die Nenneigenschaften.

- Statistische Berichtigung je nach Anzahl der durchgeführten Versuche.

Ein Test für jedes Element

Die Merkmale und das Verhalten der Werkstoffe und Elemente der Regalanlagen wirken sich direkt auf die Sicherheit und Beständigkeit der Tragwerke aus. Aus diesem Grund werden alle Bestandteile und ihre Verbindungen bestimmten Tests unterzogen, um die Qualität zu bestimmen und ihre Festigkeit zu gewährleisten. Einige davon sind zum besseren Verständnis nachfolgend aufgeführt:

Werkstoffprüfungen

Es ist unerlässlich, die physikalischen Eigenschaften der in Bauwerken eingesetzten Werkstoffe zu kennen; hierfür muss man bestimmte Prüfungen durchführen. Der Werkstoff, aus dem die Elemente der Regalanlagen gefertigt werden, ist Carbonstahl. Allgemein ist dessen Qualität in den Normen EN 1993-1-1 und EN 1993-1-3 festgelegt, wenn auch Tests zur Überprüfung der Eigenschaften durchgeführt werden müssen.

Grundsätzlich handelt es sich hierbei um zwei Versuche:

Zugversuch: Prüft die interne Belastung, der das Profil durch Anwendung zweier entgegengesetzter Dehnungskräfte unterliegt. Es wird eine ansteigende Zugkraft aufgebracht, bis es zum Bruch kommt.

Biegeversuch: Prüft die Fähigkeit des Werkstoffs, sich bis zu einem bestimmten Winkel zu biegen. Auf diese Art erfährt man mehr über die Form, mit der gearbeitet werden kann. Durch rissfreies Biegen werden Brüche vermieden.

Versuche an den Rahmenständern

Die Rahmenständer der konventionellen Palettenregalanlagen sind offene Profile aus dünnem kaltgeformten Stahlblech, die über die gesamte Länge perforiert sind. Bestimmte Versuche sind wesentlich, um das allgemeine Verhalten aller Elemente und Verbindungen in den Regalanlagen zu bewerten.

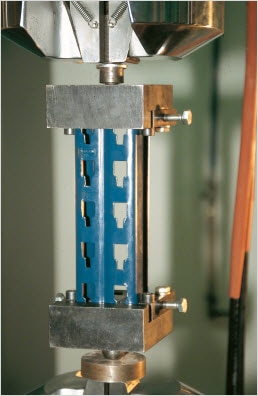

Druckversuch: Längskompression eines kurzen Rahmenständerstücks, also entlang der Längsachse, um zu sehen, wie sich die Perforationen auf die lokale Knickgefahr auswirken.

Die Ergebnisse dieses Versuchs ermöglichen die Bestimmung:

a. Der tatsächlichen Fläche des Querschnitts.

b. Des Anwendungspunkts der Höchstlast, der als Bezug für andere Versuche dient.

Dieser Versuch kann an kurzen Rahmenständern und 1.200 mm langen Stücken durchgeführt werden, was dem Knotenabstand der Diagonalen des Rahmens entspricht. Außerdem eignet sich diese Methode dazu, den Einfluss der Drillknickgefahr zu prüfen.

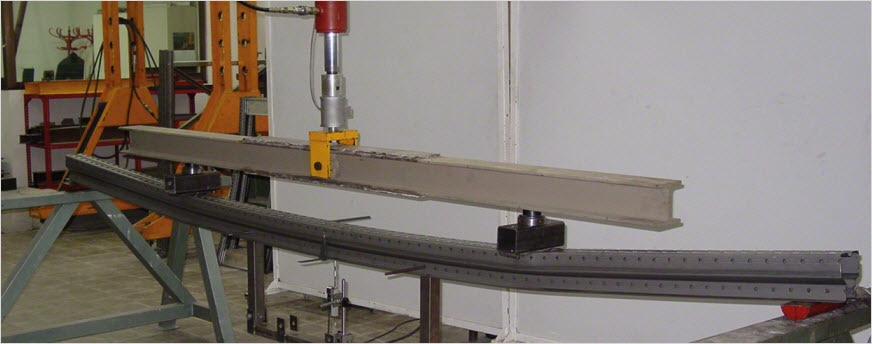

Biegeversuch der Rahmenständer: Untersucht wird das Verhalten der Rahmenständer bei Biegung, also bei einer Kraftanwendung entlang der Längsachse.

Diese Studie bestimmt das Festigkeitsmoment eines Rahmenständerstücks zur großen und kleinen Achse und ermöglicht eine Bewertung des begünstigenden Effekts der Diagonalen des Rahmenverbands.

Darüber hinaus gibt es weitere Versuche mit anderen Bestandteilen der Regalanlagen wie die Einheit der Rahmenständer durch einen Anschluss oder die Verbindung des Rahmenständers zum Boden. Ziel ist es, die Steifigkeit und Biegefestigkeit der Regalanlagen und der gelagerten Paletten bei Beladung aufzuzeigen.

Bei der Kompression von kurzen Rahmenständern lassen sich folgende Ergebnisse erzielten:

- a. Aufbringung einer stark zum offenen Teil des Ständerstücks verschobenen Kraft.

- b. Aufbringung einer leicht zum offenen Teil des Ständerstücks verschobenen Kraft.

- c. Aufbringung einer stark zur Vorderseite (Steg) des Ständerstücks verschobenen Kraft.

- d. Aufbringung einer leicht zur Vorderseite (Steg) des Ständerstücks verschobenen Kraft.

- e. Aufbringung der Kraft an der Stelle des Profils, welche die höchste Festigkeit aufweist (maximale Fehlerlast).

Versuche an den Rahmen

Die Rahmen sind vertikale Elemente, die aus zwei gerillten Rahmenständern bestehen und zur einwandfreien Einpassung der Längsträger Perforationen über das gesamte Profil aufweisen.

Sie werden über verankerte Füße (Bodenplatten) an den unteren Enden am Boden befestigt. Die Breite des Rahmens hängt von den Abmessungen der Paletten ab. Wie bei den isolierten Rahmenständern bestimmen die Druckversuche der Rahmen die axiale Tragfähigkeit des Rahmenstücks unter Berücksichtigung der Auswirkung der Diagonalen.

In diesem Fall werden an den Rahmen außerdem mit zwei parallelen und entgegengesetzten Kräften Scherversuche an verschiedenen Rahmenständern durchgeführt, um das Verhalten bei Scherkräften zu überprüfen.

Versuche an Längsträgern und Verbindungsstücken der Längsträger

Die Längsträger sind tragfähige horizontale Elemente der Regalsysteme, auf denen die Lasten ruhen. Sie erfordern Biegeversuche zur Untersuchung der Verformung bei einer Kraftanwendung von oben.

An beiden Enden weisen sie Verbindungsstücke oder Klammern für die richtige Befestigung an den Rahmen auf. Diese Verbindungselemente wurden von Mecalux entwickelt und patentiert und erfordern ebenfalls genaue Studien zur Bewertung der Merkmale und Feststellung der für sie zulässigen Höchstlast sowie der Steifigkeit und Festigkeit der Werkstoffe.

Mit dem Scherversuch an den Verbindungsstücken der Längsträger soll gezeigt werden, ob die Zacken die Last halten können, der sie ausgesetzt sind. Es wird auch ein umgekehrter Scherversuch durchgeführt, mit dem gezeigt wird, dass die Sicherungsstifte bei Stößen gegen die Längsträger von unten effektiv sind. Dies könnte eintreten, wenn der Gabelstaplerfahrer die Entnahme der Paletten von den Regalböden nicht richtig kalkuliert und versehentlich gegen die Längsträger stößt.

Mecalux und die Universitat Politècnica de Catalunya

Mecalux arbeitet seit über 40 Jahren mit dem Labor LERMA der UPC bei der Durchführung von Studien über Tragwerkskomponenten von Metallregalen zusammen. Durch diese Zusammenarbeit erhält Mecalux eine einwandfrei gekennzeichnete, aktualisierte und technisch ausgereifte Produktpalette.

Mit den Versuchen des LERMA soll geprüft werden, ob die Profile von Mecalux die Rechtsvorschriften des CEN erfüllen. Es werden aber auch Untersuchungen zur Analyse, Bemessung, Optimierung und Erneuerung der Bauteile und Baugruppen von Lageranlagen durchgeführt.

Höchste Gewährleistung und Sicherheit

Mecalux verfügt über elf Fertigungsstätten in Europa und auf dem amerikanischen Kontinent. Alle Bestandteile der Regalanlagen unterliegen umfassenden Versuchen und strengsten Qualitätskontrollen.

Die Berechnungen, Versuche und Bemessung der Metallregale und Lager von Mecalux erfüllen die vom CEN anerkannten internationalen Vorschriften, deren Anforderungen hinsichtlich Qualität und Sicherheit in den Produkten eine Garantie für die Kunden bilden.

Die größte Gewähr sind aber die Tausenden von Kunden weltweit, die auf die Professionalität, Kenntnisse und Spitzenleistungen von Mecalux vertrauen und ihre Lager mit den modernsten Lösungen auf dem Markt ausstatten.