In den Lagern sind die Regale Temperaturschwankungen, Feuchtigkeit und dem ständigen Verkehr von Waren und Arbeitern usw. ausgesetzt, was zur Abnutzung oder Beschädigung der verschiedenen Bestandteile der Strukturen führen kann. In diesem Artikel werden die Vor- und Nachteile der verschiedenen Methoden und Oberflächenbehandlungen untersucht, die zum Schutz der Metallprofile vor Korrosion und Rost auf dem Markt angeboten werden.

Welche Systeme lassen sich zum Schutz vor Korrosion anwenden?

Die Teile, aus denen die Regalanlagen bestehen, müssen vor dem Verrosten geschützt werden. Durch Schrammen oder Lücken in der Beschichtung entstehen Schwachpunkte. Aus diesem Grund ist sowohl die Art der angewandten Oberflächenbehandlung, als auch die der durchgeführten Vorbehandlung, die als zweite Schutzbarriere gegen Korrosion dient, äußerst wichtig.

Auf dem Markt werden verschiedene Methoden und Systeme nebeneinander angeboten:

Verzinkung. Dabei wird das Metall mit Zink überzogen, um es zu isolieren und vor Korrosion zu schützen.

Es gibt zwei Optionen:

- Bandverzinkung, auch Sendzimirverfahren genannt

- Feuerverzinkung

Lackierung. Dabei werden die Profile mit einem Lack beschichtet, der dank der Rostschutzwirkung der verwendeten Pigmente und Harze als physische Barriere gegen die Wirkung rostfördernder äußerer Umgebungsbedingungen dient.

Es gibt zwei Systeme:

- Elektrostatisch

- Kathodische Tauchlackierung.

Im Folgenden werden die wichtigsten Vor- und Nachteile dieser Schutzsysteme für metallische Bestandteile untersucht.

Schutz durch Verzinkung

Vorverzinktes Blech

Die Beschichtung der vorverzinkten Elemente erfolgt durch kontinuierliches Eintauchen des von einer Rolle abgewickelten Stahlbandes in ein Bad mit geschmolzenem Zink. Dieser Vorgang wird direkt vom Stahlhersteller durchgeführt. Die erzielte Beschichtung hat eine Stärke von 14–19 µm.

Dieses System hat bestimmte Vorteile:

- Der Verzinkungsvorgang wird vom Stahlerzeuger genau kontrolliert und der Hersteller der Regalanlage muss keine Zwischenschritte durchführen.

- Perfekte Sauberkeit und Vorbereitung des Rohstahls vor der Verzinkung.

- Wärmebehandlung zur Vorbereitung des Rohstahls.

- Chemische Passivierung nach der Verzinkung, durch ein Chromatierungsverfahren.

- Es eignet sich sehr gut für Zusatzelemente der Regalanlagen, vor allem für solche aus dünnem Blech und solche, die ständiger Reibung ausgesetzt sind.

Es gibt allerdings auch einige Nachteile:

- Die Beschichtung ist unterschiedlich, je nach Hersteller.

- Die Verfügbarkeit der geeigneten Stahlqualität zur Herstellung von Regalanlagen ist beschränkter als bei nicht verzinktem Stahl.

- Im Laufe der Zeit leidet das Aussehen und die Elemente sehen abgenutzt aus.

- Schnittkanten und Stanzungen haben keine Beschichtung und werden, obwohl dies sichtbar ist, weiterhin vom angrenzenden Zink geschützt.

- Die Teile benötigen eine spezielle Verpackung, ohne Kontakt zwischen den einzelnen Teilen, vor allem wenn sie im Freien gelagert werden, um zu verhindern, dass sich Feuchtigkeit zwischen ihnen ansammelt, da dies ihre Widerstandsfähigkeit verringern würde.

- Die Beschichtung ist gegen einige Säuren und chemische Produkte nicht beständig.

Feuerverzinkung

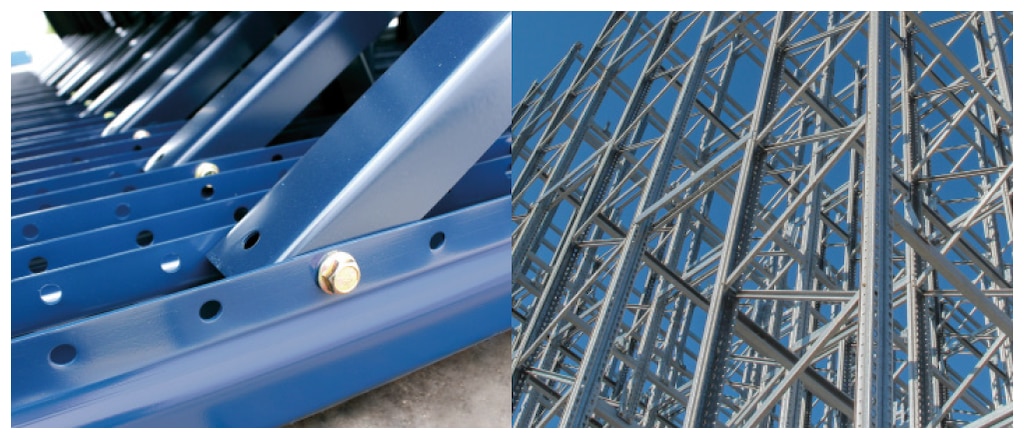

Bei der Feuerverzinkung werden die Teile nach der Herstellung in ein Bad mit geschmolzenem Zink mit einer Temperatur von 450 ºC getaucht. Es entsteht eine Zinkschicht mit unterschiedlicher Stärke von 60 bis 90 µm. Dieses Verfahren bietet den höchsten Schutz der Profile und eine sehr lange Nutzungsdauer ohne Wartungsanforderungen. Seine Verwendung ist normalerweise sehr verbreitet bei städtischen Einrichtungen und bei Strukturen, die sich im Freien befinden (Strommasten, Verkehrsregelung, Absperrungen). Da die Teile eingetaucht werden, werden sie überall beschichtet, daher ist ihre mechanische Widerstandsfähigkeit (gegen Schläge, Stöße, Schrammen, beim Be- und Entladen usw.) höher.

Die Feuerverzinkung zeigt das beste Verhalten in Umgebungen mit einem ständigen Wechsel von feuchten und trockenen Zyklen

Allerdings gibt es auch zahlreiche Nachteile:

- Das Verfahren ist sehr komplex und teuer, da eigens dafür vorgesehene Einrichtungen mit großer Kapazität erforderlich sind.

- Optisch betrachtet erscheint die Beschichtung abgenutzt und uneinheitlich, was sich mit der Zeit noch verschlechtert.

- Die Teile benötigen eine spezielle Verpackung, ohne Kontakt zwischen den einzelnen Teilen.

- In den ersten Tagen nach der Herstellung dürfen sie nicht im Freien gelagert werden.

- Die Beschichtung ist nicht beständig gegen einige Säuren und chemische Produkte.

Verhalten verzinkter Teile in feuchter Umgebung

Das Verhalten von Zink ändert sich je nach Umgebung. In feuchter Umgebung entstehen Zinksalze, die sehr wasser- und feuchtigkeitsanziehend sind. Dies ist ein Rückkopplungsprozess: je feuchter die Luft ist, umso mehr Salze werden gebildet. In trockener Umgebung verhält sich Zink jedoch passiv, d. h., es bildet sich ein Film auf der Oberfläche des Metalls, der es vor der Einwirkung von äußeren Faktoren schützt. Damit Zink widerstandsfähiger und stabiler ist, ist ein ständiger Wechsel von feuchten und trockenen Zyklen notwendig, daher wird dieses Metall am besten im Außenbereich verwendet. Wenn sich die Profile dagegen ständig in feuchter Umgebung befinden, erscheinen Zinksalze, wodurch Rostbildung und Zersetzung beginnen. Die relative Luftfeuchtigkeit in Gefrierkammern liegt theoretisch bei Null und könnte nur im Eingangs- und Ausgangsbereich des Lagers davon abweichen. Daher sind für solche Bereiche verzinkte Regalanlagen perfekt geeignet. In Kühlkammern ist die Luftfeuchtigkeit jedoch höher und u. U. sogar notwendig. Aus diesem Grund wäre die Installation von verzinkten Regalanlagen in solchen Kammern ein Fehler: Die Passivierung schützt zwar die gesamte Struktur einige Monate lang, aber sobald sie ihre Wirksamkeit verloren hat, zersetzt sich das Zink, indem es Salze bildet, bis es nicht mehr vorhanden ist.

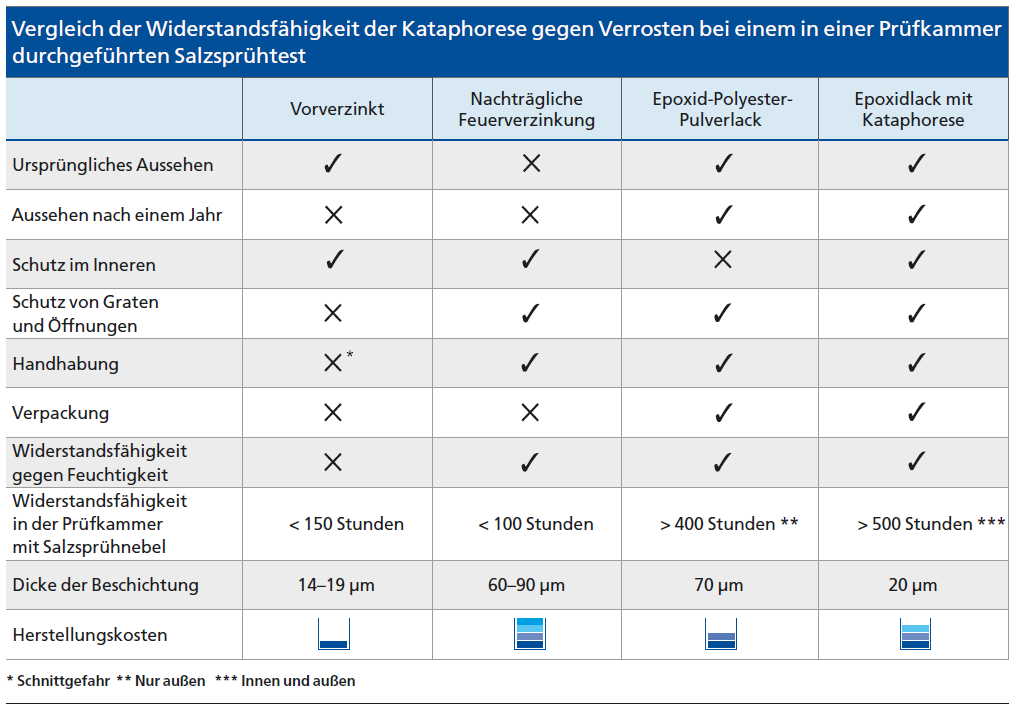

Tatsächlich lässt sich durch Salzsprühtests in Prüfkammern nachweisen, dass das Verhalten von feuerverzinkten Teilen erheblich schlechter ist. Da diese keiner Passivierung unterzogen werden, findet die Zersetzung schon nach weniger als 100 Stunden statt und bei vorverzinkten Blechen nach ca. 150 Stunden. Solche Tests dienen zum Vergleich der Korrosionsschutzwirkung verschiedener Beschichtungsarten.

Schutz durch Lackierverfahren

Elektrostatische Lackierung

Bei diesem Verfahren wird Flüssig- oder Pulverlack mithilfe von zwei verschiedenen Effekten auf die Werkstücke aufgetragen. Einerseits durch die elektrostatische Wirkung, die den Pulverlack anzieht, sodass er sich auf dem Werkstück niederschlägt; andererseits durch die kinematische Wirkung, die den Lack mit hoher Geschwindigkeit versprüht.

Bei der Tauchlackierung werden die Profile gleichmäßig von innen und außen geschützt

Das Verfahren besteht aus den folgenden Phasen:

- Entfettung durch Phosphate.

- Phosphatierung der Oberflächen. Dadurch entsteht eine Phosphatschicht mit rostschützenden Elementen, die vor Feuchtigkeit und Korrosion schützt.

- Spülbäder.

- Passivierung. Durch dieses Behandlungsverfahren entsteht eine Schicht, die vor Einflüssen auf die Oberfläche der Profile schützt und das Anhaften des Lacks verbessert.

- Auftragen des Lacks. Die Lackpartikel sind elektrisch aufgeladen und haften durch elektrostatische und kinematische Wirkung am Werkstück.

- Ofen zur Trocknung oder Polymerisation. Er arbeitet mit Temperaturen zwischen 160 und 180 ºC. Bei der Polymerisation bilden die im Lack enthaltenen Harze eine fortlaufende Beschichtung, in der die Mineralpigmente, die für die Farbe und die Rostschutzwirkung sorgen, enthalten sind.

Die Anwendung ist tatsächlich sehr einfach und im Vergleich zu anderen Systemen sind nur geringe Investitionen erforderlich. Benötigt werden ein Hängeförderer, an dem die Werkstücke hängen, Kabinen zum Auftragen des Lacks und ein Polymerisationsofen. In kleineren Einrichtungen lässt sich jede Phase des Prozesses auf einfache Weise verändern und anpassen und die Farbe kann jederzeit gewechselt werden.

Es handelt sich um ein optimales Lackiersystem für geschlossene Profile oder solche aus glatten Blechen mit einer oder zwei Faltungen. Die Widerstandsfähigkeit gegen Korrosion hängt von der Art des verwendeten Lacks, der Vorbereitung vor der Lackierung und der Dicke der Lackschicht ab. Bei offenen Profilen besitzt die elektrostatische Lackierung jedoch verschiedene Nachteile. Aufgrund der Wirkung des faradayschen Käfigs kann der Lack den Innenbereich sowie Ecken und Kanten nicht mit der gleichen Dicke erreichen. Infolgedessen ist die Verteilung nicht gleichmäßig und es bleiben immer Bereiche, die schlechter oder gar nicht lackiert sind.

Die Beschichtungen sind elektrisch isolierend. Physikalisch erzeugen die unterschiedlichen Dicken in verschiedenen Bereichen des gleichen Werkstücks einen Potenzialunterschied und dadurch einen Stromdurchfluss innerhalb des Werkstücks (wodurch die Korrosion gefördert wird). Durch die geringere Dicke der Lackschicht fällt der physische Korrosionsschutz zudem geringer aus..

Die elektrostatische Lackierung ist ideal für geschlossene Profile oder glatte Bleche mit einer oder zwei Faltungen

Kathodische Tauchlackierung (Kataphorese)

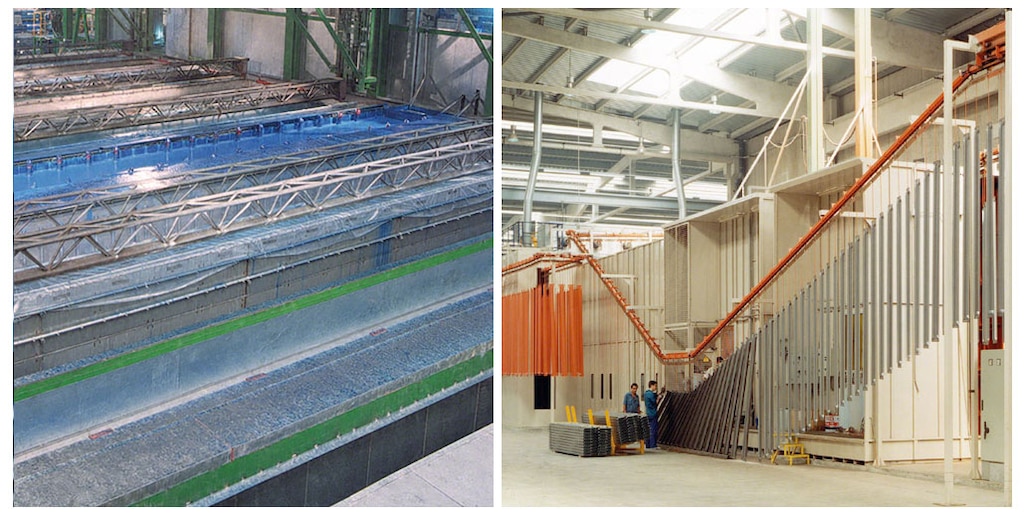

Bei der kathodischen Tauchlackierung werden eingetauchte Werkstücke mit Lack beschichtet. Sie erfolgt durch elektrophoretische Abscheidung: Die in einer wässrigen Lösung suspendierten Kationen (Ionen mit positiver Ladung, die bei der Dissoziation der Lackmoleküle erzeugt werden) haften an den Profilen und erzeugen eine gleichmäßige Schicht.

Das Verfahren besteht aus den folgenden Phasen:

- Physikalisch-chemische Entfettung der Werkstücke unter Wärmeeinwirkung. Dadurch werden Fett, Staub und andere Verunreinigungen von der Oberfläche der Profile entfernt.

- Spülbäder.

- Erzeugung einer nanotechnologischen Vorbehandlungsschicht aus Zirconiumfluorid auf dem Stahl. Sie ist sehr kompakt, mit wenigen Zwischenräumen. Sie soll vor Korrosion schützen, da dadurch der Kontakt des Rohstahls mit der Umgebung verringert wird, und gleichzeitig die Anhaftung des Lacks verbessern.

- Spülschritte mit deionisiertem und entmineralisiertem Wasser. Die Oberfläche muss sauber und frei von Salzen sein, damit der Lack so gut wie möglich anhaftet.

- Kataphoresebad. Beim Eintauchen bedeckt der Lack das gesamte Werkstück von innen und außen. Die Profile dienen als Kathode (negativer Pol) und der Lack als Anode (positiver Pol). Durch die etwa zwei Minuten dauernde Einwirkung eines elektrischen Feldes mit 240 bis 300 V Gleichstrom entsteht ein Austausch zwischen den äußeren Molekülen des Profils und denen des Lackes selbst, wodurch eine höhere Widerstandsfähigkeit bei geringerer Dicke gewährleistet wird.

- Abspülen der Werkstücke mit Ultrafilter und Rückführung und anschließend an der Ausgangsrampe durch Aspersion mit neuem Ultrafilter. Der Ultrafilter ist die Komponente, die schlecht anhaftende Lackreste entfernt und für eine glatte, gleichmäßige Oberfläche sorgt.

- Polymerisation der Werkstücke in einem Ofen bei 180 ºC für ca. 40 Minuten.

Das Verfahren bietet zahlreiche Vorteile:

- Hohe Widerstandsfähigkeit gegen Korrosion. Die Werkstücke überstehen mehr als 550 Stunden beim Salzsprühtest in der Prüfkammer; dies ist erheblich mehr als bei anderen Systemen und Verfahren.

- Vollständige Beschichtung der Oberfläche, einschließlich der nicht zugänglichen Bereiche des Werkstücks. Da es sich um ein Tauchverfahren handelt, bei dem sich der Lack in ständiger Bewegung befindet, wird eine korrekte Lackierung gewährleistet, auch in den Bereichen, die unzugänglich für elektrostatische Systeme sind.

- Gleichmäßige Dicke der Beschichtung. Bei der kathodischen Tauchlackierung wird eine gleichmäßige Schichtdicke von 20 µm erreicht, wodurch das Verhalten des Werkstücks gegenüber Korrosion verbessert und Grate und Kanten geschützt werden (sehr wichtig bei Rahmenständern und Teilen mit Öffnungen). .

- Geringe Umweltverschmutzung. Es werden keine Lösemittel oder umweltschädlichen Stoffe verwendet.

- Verwendung von Epoxidharzen. Es werden Lacke auf Epoxidharzbasis verwendet, die am besten vor Korrosion, chemischen Produkten und Säuren schützen und außerdem für eine optimale Anhaftung von weiteren Lackschichten sorgen, falls dies notwendig ist.

- Perfekte Oberfläche. Diese Oberflächenbehandlung ist einheitlicher als bei jeder Verzinkungsart und die Oberfläche ist vollkommen glatt und sieht für längere Zeit gut aus.

Bei der kathodischen Tauchlackierung wird das Werkstück eingetaucht und durch elektrophoretische Abscheidung entsteht eine gleichmäßige Schicht auf der gesamten Oberfläche des Profils. Durch den Ionenaustausch zwischen den äußeren Molekülen des Profils und denen des Lackes wird eine höhere Widerstandsfähigkeit bei geringerer Dicke erzielt

Ständige Innovation

Zur Durchführung der kathodischen Tauchlackierung sind erhebliche und fortlaufende Investitionen notwendig. Es ist jedoch ohne Weiteres ersichtlich, dass diese Oberflächenbehandlung besser ist und mehr Sicherheit bietet als Verzinkung und elektrostatische Lackierung.

Mecalux wendet dieses Verfahren seit über 30 Jahren für die Rahmenständer an, aus denen die Rahmen seiner Regalanlagen bestehen, da diese bei jeder Installation von kritischer Bedeutung sind. Sie unterliegen dem Mikroklima im Innenbereich, haben Bodenkontakt, tragen große Lasten, können Stößen ausgesetzt sein usw.

Mecalux wendet immer das jeweils beste Verfahren für die von ihm hergestellten Komponenten an, je nach beabsichtigter Verwendung und erforderlicher Leistung

Mit Kataphorese lackierte Teile sind erheblich widerstandsfähiger gegen Rost als solche, die mit anderen auf dem Markt angebotenen Verfahren beschichtet wurden, wie der Vergleichstabelle zu entnehmen ist.