LVS für die Produktion

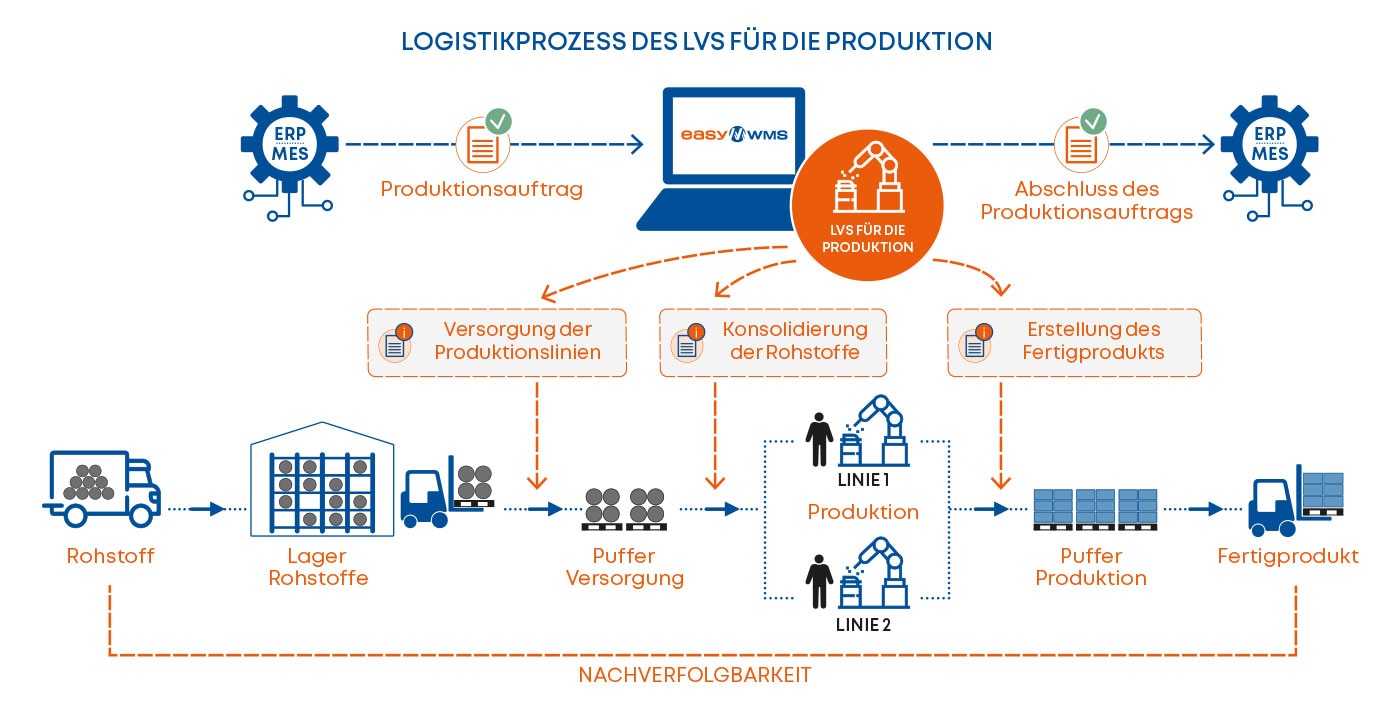

Vollständige Integration der Prozesse zur Versorgung der Produktionslinien und zur Lagerung der Fertigprodukte

Kontaktieren Sie unsere ExpertenVollständige Nachverfolgbarkeit in den Produktionsprozessen

Dieses Modul gewährleistet eine unterbrechungsfreie Produktion indem eine kontinuierliche Lieferung von Materialien an die Produktionslinie sichergestellt wird.

Easy WMS koordiniert die mit der Lagerung verbundenen Arbeiten, wie Auftragszusammenstellung oder Verwaltung der Lagerpositionen, auf effiziente Weise. Wenn außerdem die LVS für die Produktion installiert ist, wird eine umfassende Kontrolle des Zustands der Rohstoffe und der Herstellungsprozesse realisiert. Auf diese Weise kann eine genaue Nachverfolgbarkeit der Produkte ermöglicht werden.

Tatsächlich erlaubt eine systematische Verwaltung der Produktionsprozesse die Nachverfolgung der in jeder Phase verbrauchten Rohstoffe. Somit werden genaue Informationen über jedes einzelne Material des Endprodukts bereitgestellt. Easy WMS liefert aufschlussreiche Daten in Echtzeit über den Bestand zur Versorgung der Produktionslinien, den Verbrauch von Rohstoffen und den Bestand an Fertig- und Halbfertigprodukten.

Die Installation der LVS für die Produktion von Easy WMS gewährleistet eine unterbrechungsfreie Herstellung und eine perfekte Nachverfolgbarkeit der Produkte

VORTEILE EINER LVS FÜR DIE PRODUKTION

|

|---|

Unterbrechungsfreie Produktion

Die LVS für die Produktion von Easy WMS kontrolliert die Umwandlung der Rohstoffe in Fertigerzeugnisse anhand der Produktionsaufträge und Materiallisten (auch als BOM bezeichnet) jeder Produktionslinie.

Außerdem erzeugt und verwaltet sie die durch die Lagerarbeiter durchgeführten Kommissionieraufgaben, um die Produktionslinien zum richtigen Zeitpunkt mit Rohstoffen zu versorgen. Somit synchronisiert die Software den Bestand der Versorgungspuffer und der Fertig- und Halbfertigprodukte in Echtzeit.

Schließlich wird nach Erhalt des Fertigprodukts - bzw. des Halbfertigprodukts - der Produktionsauftrag abgeschlossen: die Software benachrichtigt automatisch das ERP-System vom Ende des Prozesses und gibt den Befehl zur Beförderung des Artikels in den Lager- oder Versandbereich.

Funktionalitäten einer LVS für die Produktion

- Erteilen von genauen Anweisungen über die Herstellungsmaterialien für jeden Lagerarbeiter

- Organisation der Kommissionieraufgaben zur Versorgung der Produktionslinien

- Synchronisierung der Versorgungs- und Produktionspuffer

- Erstellung von ausführlichen Berichten (zum Beispiel über den tatsächlichen Verbrauch der Rohstoffe oder fehlerhafte Produkte)