Die Auswahl des Lagerstandorts stellt einen der entscheidenden Aspekte bei der Errichtung eines Lagers dar. Dieser Faktor beeinflusst nicht nur bauliche Aspekte, sondern vor allem strategische - dies geht so weit, dass er für den Erfolg oder Misserfolg eines Geschäfts entscheidend sein kann.

Je größer das Unternehmen, und demzufolge sein Distributionssystem, desto umfassender und komplexer gestaltet sich die Ermittlung des Standorts. Vier grundlegende Faktoren sind bei der Analyse unbedingt zu berücksichtigen: Produktion, Nachfrage, Kosten und Wettbewerb.

Für eine möglichst wirklichkeitsgetreue Analyse werden für jeden dieser Faktoren zwei Kriterien ausgewertet: der wirtschaftliche und kommerzielle Aspekt. Vor diesem Hintergrund sind auch einige Variablen zu analysieren:

- Produkt: Es müssen die Eigenschaften evaluiert werden sowie die Gesamtmenge, die gelagert werden soll.

- Kosten: Infrastrukturkosten (Grundstücke, Gebäude und Geräte), direkte und indirekte Personalkosten, Transportkosten, Kosten für die Handhabung und Nebenkosten sowie Kosten für ausgelagerte Dienstleistungen und abzuschließende Versicherungen.

- Nachfrage: Anzahl und Standort der Kunden, Anzahl und Umfang von Bestellungen, die Nachfragekurve, die relative Bedeutung der Nähe und die Liefergeschwindigkeit.

- Wettbewerb: Es müssen Lagerstandorte, Effizienz und Dienstleistungen in Hinblick auf den Wettbewerb untersucht werden.

Zur Ermittlung des optimalen Lagerstandorts sollten die genannten Variablen sowie drei zusätzliche Parameter analysiert werden, die in den folgenden Abschnitten vorgestellt werden: die Produkteigenschaften, die Herstellkapazitäten des Unternehmens und die Besonderheiten des erforderlichen Distributionsnetzes.

Kriterien zur Auswahl des Lagerstandorts

Produkteigenschaften

Bei der Analyse der Produkteigenschaften, die den Lagerstandort beeinflussen können, müssen drei Punkte betrachtet werden: Haltbarkeit, Formstabilität und Handhabung.

Haltbarkeit

Die Haltbarkeit gibt vor, wie nahe sich ein Distributionslager an den Orten des Verbrauchs befinden sollte.

Anlagen für Produkte mit sehr geringer Haltbarkeit, wie frisches Obst und Gemüse, sind daher sehr nahe am Ort des Endverbrauchs zu errichten, da der Zeitraum zwischen Herstellung bzw. Ernte und Konsum sehr kurz sein muss. Transitlager sind für solche Produkte nicht geeignet, da sich bereits sehr kurze Zeitspannen verheerend auf die Konservierung des Produkts auswirken können.

Detailansicht einer Palette.

Bei Produkten mit langer Haltbarkeit hingegen, wie bei fast allen Industrieprodukten, muss der Lagerstandort nicht unbedingt so gewählt werden, dass er sich in unmittelbarer Nähe der Verbrauchsstelle befindet. Hier hat die Zeit nur einen sehr geringen oder gar keinen Einfluss auf die Konservierung des Produktes. Demzufolge kann dieser Artikeltyp in jedem beliebigen Lager, ob Zentral-, Regional- oder Transitlager, gelagert werden.

Formstabilität

Die Formstabilität ist die Stabilität des Produkts selbst. Sie kann in Bezug auf den Transport und die Sicherheit des Produkts relevant sein. Verfügt das Produkt über eine sehr geringe Formstabilität, ist ein Speziallager erforderlich, da andernfalls die physische Sicherheit des Lagerstandortes und sogar die Gesundheit der umliegenden Bevölkerung gefährdet werden können. Ein typisches Beispiel hierfür sind chemische Produkte. In einem solchen Fall gibt es nur zwei potentielle Lagerstandorte: am Produktionsstandort und am Ort des Verbrauchs.

Die Größe der beiden Anlagen aus dem erwähnten Beispiel unterscheidet sich grundlegend. Am Produktionsstandort kann ein vollwertiges Lager eingerichtet werden, währen am Ort des Verbrauchs nur ein Depot eingerichtet wird, dessen Größe an die Nachfrage und an das Transportmittel, das zwischen den beiden Standorten verwendet wird, angepasst ist.

Dieser Faktor ist für die Lagerung von Waren mit hoher Formstabilität nicht ausschlaggebend. Hier kann somit jeder erdenkliche Logistikstandort als Möglichkeit in Betracht gezogen werden.

Handhabung

Die Alternative bei der Produktionshandhabung sowie der Schwierigkeitsgrad der Handhabung können die Anzahl an Bewegungen einschränken, die mit dem Produkt durchgeführt werden können.

Produkte, die nur schwer gehandhabt werden können, wie Flüssigkeiten und Schüttgut, sollten an möglichst wenigen Logistikstandorten gelagert werden, da durch Umfüllen oder Umverlagerung die Kosten exponentiell ansteigen würden. In den meisten Fällen kann sogar die Qualität beeinträchtigt werden, oder es kann zu Mengenverlusten kommen. Ideal wäre hier der Einsatz von zwei Lagerarten: Das in der Produktionsanlage befindliche Zentrallager und das Rohstofflager, das sich bei der Abfüllanlage des Produkts befinden muss.

Die Handhabung solcher Artikel vereinfacht sich nach dem Abfüllen deutlich und die Platzierung im Lager erfolgt vollkommen unabhängig von den Handhabungseigenschaften.

Herstellkapazität

Die im Lager aufzunehmende Warenmenge wird von der Herstellkapazität der Fabrik bestimmt, zu der das Lager gehört. Es handelt sich dabei um einen relativen Faktor, dessen Bewertung ebenfalls in Abhängigkeit von der Nachfrage des entsprechenden Produktes erfolgen sollte.

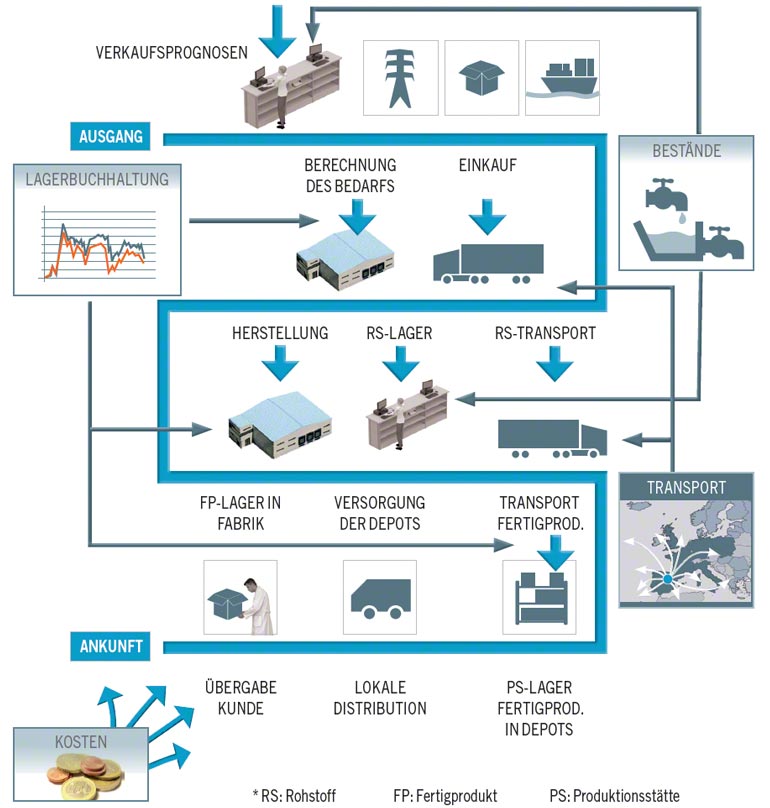

Welchen Einfluss die Herstellkapazität auf die Standorte verschiedener Lagerarten hat, kann abhängig vom Verarbeitungsgrad der Fabrik ermittelt werden.

Ein an einem Knotenpunkt lokalisiertes Lager.

Verarbeitungsgrad des Produkts

Nicht alle Fabriken wenden den selben Verarbeitungsgrad auf ein Produkt an. Dieser hängt von der Spezialisierung, der Vorbereitung und vor allem von der Kapazität der Fabrik ab. Zur Ermittlung möglicher Logistik- bzw. Lagerstandorte kann der Verarbeitungsgrad in drei Stufen unterteilt werden: niedrig, mittel und hoch.

Niedriger Verarbeitungsgrad

Ein niedriger Verarbeitungsgrad umfasst Fabriken, die aufgrund der Produkteigenschaften oder der eigenen Kapazität den Rohstoff lediglich klassifizieren und abfüllen, was beispielsweise bei Lebensmittelunternehmen aus dem Primärsektor der Fall ist. Hier wird nur ein Zentrallager benötigt, das sich in der gleichen Produktionsanlage befindet, wobei die Anlage über zwei Bereiche verfügen muss: einen Bereich für die Rohstoffe und einen Bereich für das abgepackte Produkt. Der Lagerstandort hängt in solchen Fällen nicht von der Menge der aufzunehmenden Ware ab.

Mittlerer Verarbeitungsgrad

Beim Verarbeitungsgrad der mittleren Stufe wird ein Rohstoff erhalten, klassifiziert und zu mehreren unterschiedlichen Produkten verarbeitet. Bei dieser Art von Branche beginnt die zu lagernde Warenmenge einen Einfluss auf die Wahl des Lagerstandorts zu nehmen. Da die Produktion eines einzigen Produkts oder mehrerer parallel gefertigter Produkte normalerweise in großen Chargen erfolgt, benötigen diese Fabriken in der Regel drei unabhängige Lager: eines für Rohstoffe, eines für die bei der Verarbeitung verwendeten Produkte und ein drittes Lager für die Einheiten der Endprodukte.

Wird nur eine kleine Menge an Artikeln gelagert, können sich die drei Lager auch am Standort der Produktionsanlage befinden. Bei einer sehr großen Produktion ist es nötig lokale oder regionale Lager zu errichten. In einigen Fällen ist es sogar sinnvoll zusätzlich Zwischenlager für Halbzeuge oder Transitlager für Endprodukte zu nutzen.

Hoher Verarbeitungsgrad

Bei einem hohen Verarbeitungsgrad hat die Menge des erzeugten Produkts ebenfalls einen starken Einfluss auf den Logistikstandort des Unternehmens. Der Unterschied zur mittleren Stufe liegt lediglich darin, dass mit großer Wahrscheinlichkeit Zwischenlager zur Steuerung der verschiedenen Produktionsphasen nötig sind.

Notwendiges Distributionsnetz

Die Zusammensetzung und Verfügbarkeit des Vertriebsnetzes, das für die Vermarktung eines Artikels notwendig ist, beeinflusst Lagerstandort, -anzahl und -art, die für die Abdeckung dieses Netzes erforderlich sind.

Hier gilt es, zwei verschiedene Faktoren zu analysieren:

- Einfluss der Zusammensetzung: Das Distributionsnetz kann aus selbständigen Dienstleistern oder aus Filialen bestehen. Im ersten Fall wird die Menge des zu lagernden Produkts ausschließlich auf Basis der Nachfrage und der Anzahl der Bestellungen bestimmt, die über dieses Netz erfolgen. Es darf in keinem Fall ein Bedarfslager eingerichtet werden, da diese Aufgabe vom Distributionsnetz selbst übernommen wird. Besteht das Distributionsnetz aus eigenen Filialen, muss an jedem einzelnen Distributionsstandort neben den herkömmlichen Zentral-, Regional- und Konsolidierungslagern ein Bedarfslager eingerichtet werden, dass sich so nah wie möglich am Nachfragegebiet befindet.

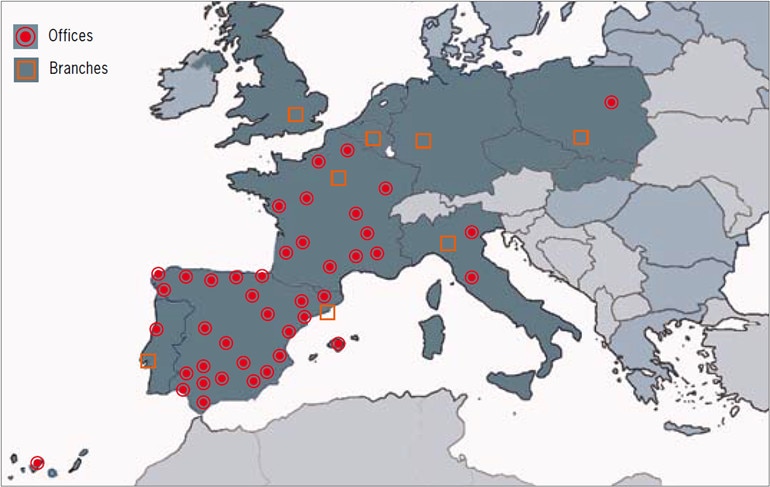

- Einfluss der Distribution auf das Vertriebsnetz: Die geografische Streuung des Vertriebsnetzes beeinflusst natürlich ebenfalls Lagerstandort, -anzahl und -art. Wie auch beim zuvor beschriebenen Faktor gibt es hier zwei Möglichkeiten: Das Netz kann aus selbständigen Vertragshändlern oder aus eigenen Filialen bestehen.

Die Verteilung des Vertriebsnetzwerkes ist ein zentraler Faktor bei der Entscheidung für einen Logistikstandort.

- Sind die Händler an den richtigen Standorten angesiedelt, sollten diese wie ein Depotlager behandelt werden. An den strategischen Orten wird ein Distributionszentrum eingerichtet. Sollte die Nachfrage in einem bestimmen Gebiet dies erfordern, wird ein Transitlager eingerichtet. Ziel dieser Stratege ist es, die Zustellzeit für die Artikel an die Händler auf ein nötiges Minimum zu reduzieren. Die Händler werden hier als Verbrauchsorte angesehen.

- Sind die Standorte der Vertragshändler für die Vermarktung des betreffenden Produkts nicht ideal, sollte zuerst dieser Umstand geändert werden. Danach kann wie im vorhergehenden Abschnitt vorgegangen werden. Ist ein Vertriebsnetz in einem Gebiet unangemessen positioniert, wird mit großer Sicherheit die Anzahl der Konsolidierungslager ansteigen und die Lieferung an die Verbrauchsorte kann sich verzögern. Diese zwei Punkte führen zu erhöhten Distributionskosten für das Produkt und machen das Unternehmen somit weniger konkurrenzfähig.

Auch wenn das Vertriebsnetz aus eigenen Filialen besteht, muss die korrekte geografische Positionierung berücksichtigt werden. Ziel ist es, die Einrichtung von Konsolidierungslagern abgesehen von denen, die unbedingt notwendig sind, möglichst zu vermeiden. Hierbei sollen die Lieferzeiten zu den Verbrauchsstellen entsprechend der Nachfrage angepasst werden.

In jedem Fall kann, unabhängig von der physischen und kommerziellen Distribution, auf Zwischen- oder Regionallager verzichtet werden, wenn man mit einem Zentrallager arbeitet und über einen guten Transport- und Vertriebsdienst verfügt.

Zudem können die Dienstleistungen an ein Logistikunternehmen ausgelagert werden, das Transport und Distribution sowie nötigenfalls die Lagerung und Zusammenstellung von Aufträgen übernimmt und verwaltet.

Bestimmen Sie den idealen Lagerstandort

Die Wahl des richtigen Lager- bzw. Logistikstandorts hat einen sehr großen Einfluss auf den Erfolg oder Misserfolg eines Unternehmens. Vier wichtige Faktoren, die bei der Planung des Standortes zu berücksichtigen sind, sind Produktion, Nachfrage, Kosten und Wettbewerb. Ebenfalls spielt die strategische Verteilung des Distributionsnetzes eine wesentliche Rolle.

Wenn Sie Unterstützung bei der Planung Ihres Lagers benötigen, so zögern Sie nicht, uns zu kontaktieren. Die Experten von Mecalux werden Ihnen dabei helfen, Ihr Lager so effizient wie möglich zu gestalten.