Die Beförderung von Paletten ist ein sich wiederholender Vorgang, der den größten Teil der Kosten und des Zeitaufwands des in einem Lager arbeitenden Personals verursacht. Die Installation eines automatischen Förderkreislaufs ist eine gute Möglichkeit zur Reduzierung dieser Kosten, da sie den Einsatz von herkömmlichen Fördermitteln, die von Arbeitern bedient werden, überflüssig macht. Daher ist dies eine hervorragende Option für Firmen aller Branchen, die ihre logistischen Abläufe beschleunigen wollten.

Palettenfördersysteme sind miteinander verbundene Elemente, die die Ware befördern, sammeln und/oder zu den jeweiligen Positionen bringen, die der logistische Ablauf innerhalb eines Lagers, einer Fabrik oder zwischen beiden vorgibt. Sie bestehen aus einer Reihe von Rollen oder Ketten, die durch einen Motor angetrieben werden, der die Last auf kontrollierte Weise kontinuierlich befördert.

Obwohl man bei Fördervorrichtungen im Allgemeinen an hochautomatisierte Anlagen denkt, sind sie immer häufiger auch in herkömmlichen Lagern zu finden. Der Grund dafür ist, dass sie die Produktivität des Lagers verbessern, indem sie die Bewegungen der Ware optimieren, die Zeiten für Beladung, Entladung und Transport verringern und einen kontinuierlichen Warenfluss gewährleisten.

Vorteile von Fördervorrichtungen

Die Bewegungen von Paletten (vor allem in Lagern einer bestimmten Größe und wenn lange Entfernungen überbrückt werden müssen) erfordern einen hohen Zeitaufwand von Seiten der Lagerarbeiter und bedeuten gleichzeitig den ununterbrochenen Betrieb der Fördermittel, mit dem daraus entstehenden Unfallrisiko.

Um dieses Problem zu lösen, ersetzen automatische Fördervorrichtungen die herkömmlichen Fördermittel und die Lagerarbeiter, die dann andere Funktionen ausführen können. Infolgedessen nimmt der Anteil der manuellen Handhabung der Lasten ab, was die Sicherheit der Installation erhöht.

Um das Unfallrisiko zu senken, besitzen Fördervorrichtungen mechanische (beispielsweise Führungen oder Anschläge, die die Ladeeinheiten lenken) oder elektronische Elemente (wie Fotozellen oder Frequenzumrichter, die dafür sorgen, dass die auf die Ladeeinheiten übertragenen Bewegungen sanft sind).

Gleichzeitig sind Fördervorrichtungen kompatibel mit den herkömmlichen Fördermitteln (wie Gabelstapler oder Palettenhubwagen) und können Paletten transportieren, die keine Standardmaße haben oder keine ausreichende Qualität besitzen. Dazu sind Trägerpaletten oder spezielle Lösungen erforderlich.

Effizientes Fördersystem

Einer der größten Vorteile der Fördervorrichtungen ist ihre Vielseitigkeit, da sich unendlich viele verschiedene Kreisläufe gestalten lassen, von einer einfachen, geraden Strecke bis hin zu komplexeren Kreisläufen, die verschiedene Bereiche, Ebenen oder Gebäude verbinden und sogar für verschiedene Abläufe geeignet sind.

Es kann daher eine große Zahl von Elementen und Bestandteilen hinzugefügt werden, um die Kreisläufe an die Eigenschaften und Anforderungen des Lagers anzupassen und Höhenunterschiede zu überbrücken. Sie bieten viele Möglichkeiten und Anwendungen:

- Funktion als Puffer für Produkte, die nicht gelagert werden müssen (Cross-Docking)

- Bildung von Verpackungskreisläufen

- Schaffung von Kanälen zur Konsolidierung von Bestellungen

- Durchführung von Vormontagen usw.

Es ist möglich, individuelle Kreisläufe zu entwerfen, die in Lagern und Fabriken aller Art für Geschwindigkeit und Rentabilität sorgen. Sie lassen sich an anspruchsvollste Anforderungen für den Palettentransport anpassen, wie in den folgenden Situationen.

Verbindung des Lagers mit der Produktion

Zu den Vorgängen, die sich in einem Lager am häufigsten wiederholen, zählt der Transport von Paletten in die Lagerbereiche und von dort zu den Laderampen oder zu anderen Produktionszentren.

Einerseits können Fördervorrichtungen verschiedene Bereiche im Produktionszentrum miteinander verbinden. Sie befördern die Ware an die Positionen zur Produktvorbereitung oder dorthin, wo eine Reihe von Prozessen zur Qualitätssicherung durchgeführt werden.

Andererseits werden sie eingesetzt, um das Produktionszentrum mit dem Lager zu verbinden. Sie können für eine direkte Verbindung mit dem Ausgang der Produktionslinien und dem Verizifierungs- und Qualitätskontrollbereich sorgen.

Da es sich um ein System handelt, das nur minimale menschliche Eingriffe erfordert, werden jegliche Fehler, die bei der manuellen Verwaltung entstehen können, vermieden.

Fördervorrichtungen sind ein Transportsystem, das für maximale Effizienz beim Eingang, Versand und bei der Handhabung der Ladeeinheiten sorgt

Verbindung von verschiedenen Lagern

Fördervorrichtungen verbinden verschieden voneinander getrennte Lager miteinander. Die Funktionen dieser Kreisläufe können durch die Einbeziehung von Verfahrwagen oder Hubsystemen erweitert werden.

Die Verfahrwagen dienen als Hauptförderer in einem Kreislauf mit verschiedenen Ursprüngen und einem einzigen Ziel, wobei sie die verschiedenen Punkte miteinander verbinden. Sie sind eine gute Option, wenn der Bewegungsfluss nicht sehr hoch ist und große Entfernungen mit minimalen Kosten überbrückt werden sollen.

Bei Lagern, die auf mehreren Etagen liegen, ist es üblich, Hubsysteme zu installieren, die die Paletten zwischen den Fördervorrichtungen, die sich auf verschiedenen Höhen befinden, nach oben oder unten befördern. Die Hubbewegung erfolgt mithilfe eines Antriebssystems, das mit einem Gegengewicht arbeitet.

Es gibt auch Hubsysteme, die geringe Höhenunterschiede auf dem Boden überwinden und die Transporthöhe ändern.

Verbindung von verschiedenen, voneinander getrennten Gebäuden

Sowohl die Lager als auch die Produktionsstätten können sich in voneinander getrennten Gebäuden befinden. Fördervorrichtungen ermöglichen es, große Entfernungen zu überwinden, um die Ware äußerst rasch zwischen beiden zu befördern.

Es können unterirdische Tunnel oder Hochstrecken angelegt werden, in bzw. auf denen automatische Fördervorrichtungen verlaufen. Auf diese Weise wird eine Beeinträchtigung des üblichen Verkehrs vermieden und die Produkte werden vor der Witterung geschützt.

Bei großen Entfernungen wird häufig ein Kreislauf mit Elektroführungen installiert. Er besteht aus einem geschlossenen Kreislauf mit automatischen oder selbstfahrenden Wagen, die sich auf elektrifizierten Schienen bewegen.

Verbindung verschiedener Bereiche innerhalb eines Lagers

Manchmal müssen eine oder zwei Bereiche eines in Sektoren eingeteilten Lagers miteinander verbunden werden. Die Einteilung in Sektoren wird normalerweise aus verschiedenen Gründen durchgeführt: Erfüllen von Sicherheitsvorschriften, Einteilung der Produkte nach ihren Eigenschaften, Organisation des Betriebsablaufs oder Vermeiden von Temperaturänderungen (wie bei Tiefkühllagern).

Der automatische Förderkreislauf ist die Nabelschnur der Anlage, die alle Bereiche miteinander verbindet. Mit diesem System werden sich wiederholende Bewegungen beseitigt und Störungen der übrigen Abläufe innerhalb des Lagers vermieden.

Einer der kritischsten Bereiche eines Lagers ist der Kommissionierbereich. Der Förderkreislauf ist eine gute Lösung zur raschen Belieferung diese Bereichs. Um den Vorgang zu beschleunigen, ist es möglich, ein Stapelgerät und ein Ausgabegerät für leere Paletten zu integrieren.

Automatisierung der Ein- und Auslagerungsvorgänge von Paletten in einem herkömmlichen Lager

Die Ein- und Auslagerung kann durch Fördervorrichtungen erfolgen, die die Paletten vom Warenempfang bis zu einer anderen Stelle des Lagers, z. B. zu den Lagergängen, befördern, und von dort aus zum Versand.

Die Eigenschaften und Anforderungen jedes Lagers bestimmen, welche Fördervorrichtungen und Elemente jeweils eingesetzt werden (Kettenförderer, Rollenförderer, Ausgabegerät und Stapelgerät für leere Paletten usw.).

In Lagern, in denen mit Palettenhubwagen gearbeitet wird, kann am Anfang des Kreislaufs ein Hydrauliktisch installiert werden, der die Last auf die Höhe des Förderers hebt. Nach Ankunft der Palette an ihrem Zielort senkt ein weiterer Hydrauliktisch sie bis auf Bodenebene ab, damit die Lagerarbeiter sie aus dem Kreislauf nehmen können.

In Lagern, in denen mit (zweiseitigen oder dreiseitigen) Hochregalstaplern gearbeitet wird, können die Fördervorrichtungen die Eingangs- und Ausgangsladerampen mit den Gangenden verbinden. Diese Gabelstapler arbeiten ausschließlich im Inneren der Lagergänge und dienen dazu, die Paletten in ihre Lagerpositionen in den Regalen zu setzen und von dort zu entnehmen. Die Fördervorrichtungen führen die Anlieferung und den Abtransport der Produkte mit großer Schnelligkeit durch und erhöhen so die allgemeine Leistung der Einrichtung.

Bildung von Ansammlungskanälen

Fördervorrichtungen eigenen sich ideal als System zur geordneten Ansammlung. Damit ist gemeint, dass die Paletten in Wartestellung verbleiben und einen Puffer bilden (kurzzeitige Lagerung) oder das System zur Regelung des Warenflusses dient.

Die Ansammlung kann auf zwei verschiedene Arten erfolgen:

- Rollenförderer mit mechanischer Staufunktion. Die Fördervorrichtungen sind in ständiger Bewegung. Sie verfügen über mechanische Betätigungselemente, die sie anhalten, wenn eine Palette daraufgesetzt wird. Wenn sich die Palette nach vorne bewegt und dabei das Betätigungselement deaktiviert, fangen die Rollen wieder an, sich zu bewegen, damit die nachfolgende Palette ihren Platz einnehmen kann.

- Rollenförderer mit sequenzieller Staufunktion. Dies sind gerade Rollen- oder Kettenförderer, die in der Lage sind, einen Puffer zu schaffen, der die Ein- oder Ausgänge von Paletten reguliert. In diesem Fall erfolgt die Ansammlung sequenziell, anhand von parametrisierten Kriterien, mithilfe von Fotozellen, die die genaue Position der Paletten erkennen.

Die Ansammlung wird normalerweise bei der Ladevorbereitung genutzt. Dieses System besteht darin, die Paletten einer Bestellung oder einer Versandroute zu gruppieren, um die Beladung der Versandfahrzeuge zu beschleunigen.

Es wird ebenfalls häufig zum Sortieren und Trennen der Palettenladung beim Cross-Docking angewandt. Wenn die Ware im Lager ankommt, wird sie in Bestellungen aufgeteilt, die direkt weiter versandt werden, ohne sie zu lagern. Fördervorrichtungen sind ein gutes System zur zeitweiligen Lagerung von Paletten, durch das ihre Lagerung auf dem Boden vermieden und die Bewegung von Gabelstaplern minimiert wird.

Einbeziehung automatischer Prozesse

Ein Förderkreislauf kann Packmaschinen, Umreifungsgeräte, Waagen, automatisch öffnende Türen usw. umfassen, die jeweils über ein eigenes Steuerungsmodul verfügen. Die Verbindung dieser Geräte mit den Fördervorrichtungen ist sehr einfach.

Es ist üblich, eine Prüfstelle zu installieren, die den Zustand der Paletten feststellt und prüft, ob ihr Gewicht und ihre Abmessungen den festgelegten Qualitätsanforderungen entsprechen. Falls die Palette die Kontrolle nicht besteht, wird die Ladeeinheit zurückgewiesen und eine Anzeigetafel zeigt den Fehler an, damit sie entsprechend aufbereitet werden kann.

Ketten oder Rollen

Ein Förderkreislauf kann die Paletten mithilfe von Rollen, Ketten oder einer Kombination der beiden mechanischen Elemente befördern. Die Entscheidung für das eine oder andere System hängt von der Art der zu transportierenden Paletten, ihren Abmessungen, dem Verlauf des Kreislaufs und der Position am Ursprungs- und Zielort ab, an der die Paletten gehandhabt werden.

Die Fördervorrichtungen lassen sich an sämtliche Palettenmaße anpassen. Bei Europaletten (800 x 1200 mm) hängt die Position beim Transport davon ab, ob Rollen oder Ketten eingesetzt werden.

Bei Rollen erfolgt die Bewegung der Paletten in Längsrichtung der Kufen. Bei Ketten dagegen sind die Paletten mit den Kufen quer zur Bewegungsrichtung ausgerichtet.

Auf einer geraden Strecke müssen alle Module eines Förderers gleich sein (Ketten oder Rollen). Bei L-förmigen Abschnitten gibt es jedoch zwei Möglichkeiten:

- Kombination von Ketten und Rollen, um die Bewegungsrichtung der Paletten zu ändern, indem ein Umsetzer mit Ketten und Rollen in einer Ecke platziert wird.

- Platzierung eines Drehtischs in einer Ecke, damit die Palette auf der gesamten Strecke in der gleichen Richtung befördert werden kann.

Abhängig vom Temperaturbereich, in dem gearbeitet wird, und den herrschenden Umgebungsbedingungen besteht die Auswahl zwischen drei verschiedenen Modellen von Förderern: solche für Plustemperaturen, für Minustemperaturen und für feuchte Bereiche oder aggressive Umgebungen.

Die letztgenannten werden aus Edelstahl hergestellt und sind sehr korrosionsbeständig. Sie eignen sich besonders für die Lebensmittelproduktion, aggressive Umgebungen oder Bereiche, in denen die Reinigung mit Wasser oder Desinfektionsmitteln nötig ist.

Die Module der Fördervorrichtungen können mit Rollen oder Ketten betrieben werden, abhängig von der Bewegungsrichtung der Paletten

„Plug and play“

Das Modell Plug and play (einstecken und nutzen) basiert auf einer sehr einfachen Verbindung: Ein Förderer verbindet sich mit dem anderen und das Signal und die Stromversorgung zu seiner Aktivierung werden übertragen. Es ist nur ein Schaltschrank nötig, der mit dem ersten Förderer des Kreislaufs verbunden ist.

Dieses Modell stellt einen wesentlichen Fortschritt dar, da sich der Kreislauf jederzeit durch den Einbau neuer Förderer verändern lässt.

Es zeichnet sich durch seine einfache Montage (ohne spezialisiertes Personal) sowie die Schnelligkeit bei Lieferung und Inbetriebnahme aus. Es ist außerdem auf die Kommunikation mit externen Elementen des Kreislaufs wie Packmaschinen, Scannern, Hubsystemen, Prüfstellen, Zugangstüren usw. vorbereitet.

Um seine Funktionsfähigkeit zu gewährleisten, muss der Kreislauf lediglich eine der folgenden Voraussetzungen erfüllen:

- einen einzigen Ausgangs- und einen einzigen Zielpunkt besitzen.

- einen einzigen Ausgangs- und einen einzigen Zielpunkt besitzen, der seinerseits umkehrbar ist.

- verschiedene Ausgangspunkte und einen einzigen Zielpunkt besitzen.

Das System ist umkehrbar, da sich mit einem einfachen Umschalter die Bewegungsrichtung des gesamten Kreislaufs umkehren lässt und die Paletten in beiden Richtungen befördert werden können.

Das „Plug and play“-Modell ermöglicht es dem Benutzer, seinen eigenen Kreislauf zu bilden: Die Module werden aneinandergereiht und miteinander verbunden

Maximale Sicherheit

Der Förderkreislauf muss über Schutzsysteme verfügen, wie Sicherheitsabsperrungen, Schutzelemente für Förderer, Gitterwände, Fußgängerüberwege und Türen mit Zugangskontrolle.

Außerdem ist es unerlässlich, Hubsysteme, Verfahrwagen und andere Elemente mit automatischer Bewegung zu schützen, um den Zutritt von Personen in ihren Bewegungsbereich zu verhindern.

Die Hubsysteme verfügen über Zäune, optische Barrieren und Zugangstüren für die Wartung sowie über automatische Schnelltüren für das Passieren der Paletten.

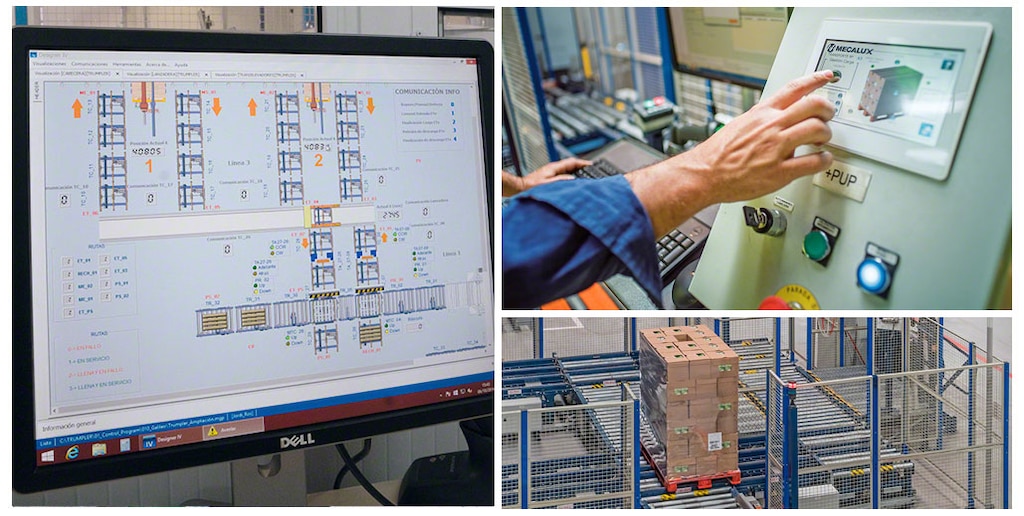

Steuerungssystem

Fördervorrichtungen benötigen ein Steuerungssystem, das ihren Betrieb lenkt. Anhand von vorher parametrisierten Abläufen, die den Verlauf, die Anzahl der Förderer, die Art der Module, die Fotozellen und die restlichen Elemente der Strecke berücksichtigen, werden die Paletten in eine Richtung bewegt, angehalten, gedreht usw.

Es ist unerlässlich, Fotozellen an den Förderern anzubringen, die die genaue Position der Paletten erkennen, damit das Steuerungssystem die Befehle übermitteln und die nächste Bewegung vorgeben kann.

Jeder Förderer verfügt über modulare Schaltkästen, die die Stromversorgung und die Signale steuern. Diese Schaltkästen sind mit einem zentralen Schaltschrank verbunden, der den Strom an die einzelnen modularen Kästen verteilt, und mit dem Steuerungs-PC oder -SPS.

Weitere Informationen sind auf Palettenfördersystem