Schlüsselfertiges automatisches Lager für den japanischen Pharmariesen Takeda

Die gelagerten Arzneimittel von Takeda sind dank der Installation des automatischen Lagers geschützt und isoliert

Takeda, eine der bedeutendsten Pharmafirmen der Welt, hat Mecalux mit der Errichtung eines schlüsselfertigen Lagers für seine neue Produktionsstätte in Lyszkowice in der Nähe der polnischen Stadt Lowicz betraut. Die gewählte Lösung ist ein 32,5 m hohes Hochregallager in Silobauweise mit geregelter Temperatur und einer Lagerkapazität von über 6500 Paletten, das mit einem Kühlsystem und einem Brandschutzsystem mittels Inertisierung (sauerstoffreduzierte Atmosphäre) ausgestattet ist. Im Lieferumfang war ebenfalls die Lagerverwaltungssoftware Easy WMS von Mecalux enthalten, die alle diesbezüglichen Vorgänge des Zentrums verwaltet.

Informationen zu Takeda

Takeda Pharmaceutical Company Limited, mit Sitz in Osaka (Japan), ist ein globales Unternehmen, das sich auf die Erforschung pharmazeutischer Produkte spezialisiert hat. In der Mitte des 20. Jahrhunderts konnte es ein starkes Wachstum verzeichnen, wodurch es zu einem der weltweit führenden Unternehmen der Pharmaindustrie und dem größten in Japan wurde.

Das Unternehmen ist in über 70 Ländern vertreten, vor allem in Asien, Nordamerika und Europa sowie auf Schwellenmärkten wie Lateinamerika, Russland und China.

Ein selbsttragendes Lager als Lösung

Als Takeda die Erweiterung seines Produktionszentrums plante, hatte es die klare Vorstellung, dass das Lager vollautomatisch sein sollte, da auf diese Weise eine perfekte Kontrolle der gelagerten Ware erreicht würde, und dass die maximal erlaubte Höhe ausgenutzt werden sollte, da der für den Bau des Lagers verfügbare Raum beschränkt war.

Die von Mecalux vorgeschlagene Lösung bestand im Bau eines 32,5 m hohen Hochregallagers in Silobauweise neben den Produktionsgebäuden und der Halle, die zur Ladevorbereitung für den Versand dient. Bei dieser Bauweise bilden die Regalanlagen selbst die Struktur des Lagers.

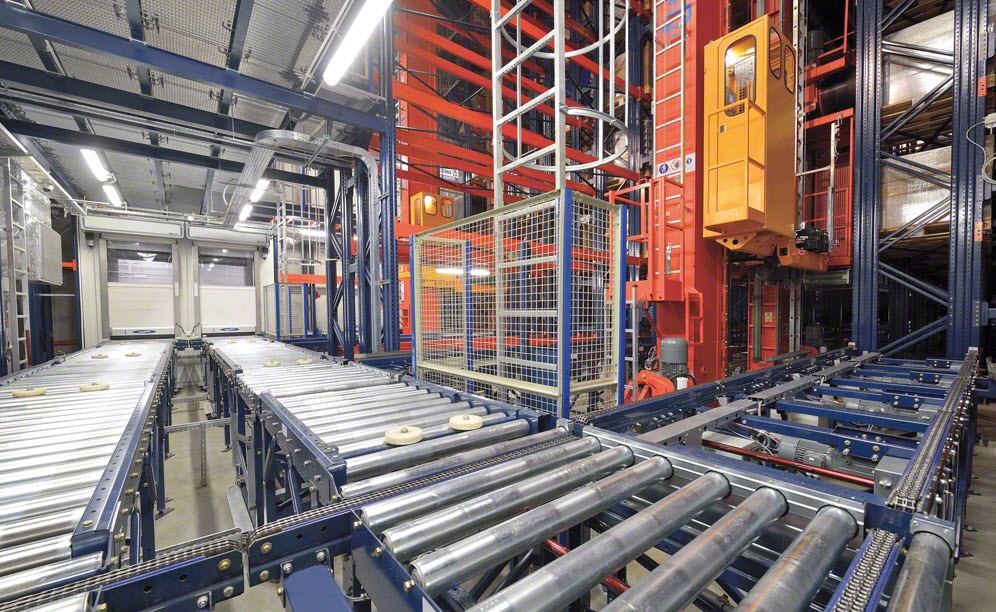

Die Anlage besteht aus zwei Gängen, in denen zwei automatische Regalbediengeräte, welche die in Regalen doppelter Tiefe gelagerten Paletten handhaben, unabhängig voneinander arbeiten (pro Ebene zwei Paletten in der Tiefe). Dank der optimalen Raumnutzung verfügt das Lager von Takeda über eine Lagerkapazität von über 6500 Paletten auf einer Fläche von nur 950 m2.

Das Lager wurde mit einem System zur Regelung von Temperatur und Feuchtigkeit der Raumluft (Klimaanlage) ausgestattet, das die Temperatur konstant auf 16 bis 24 °C hält und verhindert, dass die Luftfeuchtigkeit 70 % übersteigt, was die gelagerte Ware beeinträchtigen könnte. Daneben wurde ein innovatives Brandschutzsystem (Inertisierung) installiert, das den Sauerstoffgehalt der Luft auf 15 % reduziert, um die Bildung von Flammen zu verhindern.

Die Rohre der Klimaanlage wurden im oberen Bereich installiert. Sie verlaufen genau oberhalb der Gänge und wurden in die Leerräume der Dachbinder gesetzt.

Bei der Berechnung der Struktur eines selbsttragenden Lagers wird Folgendes berücksichtigt: das Eigengewicht, das Gewicht der gelagerten Ware, die Windkraft – sowohl der Druck als auch der Sog an der Basis im Konstruktionsbereich –, die Schneelast gemäß den Vorschriften, die Schubkraft der Regalbediengeräte sowie die Erdbebengefahr in der Region, in der es sich befindet.

Weil das Gebäude so schmal ist (14,5 m breit und 32,4 m hoch), wurde die Struktur besonders verstärkt und mit einer großen Anzahl von groß dimensionierten Verankerungen versehen, die die Windkraft maximal absorbieren können.

Ein- und Ausgänge liegen praktisch nebeneinander und sind sehr einfach konzipiert. Sie eignen sich für herkömmliche Gabelstapler und Hubwagen. Der Eingangsförderer verfügt über eine Kontrollstation, die den optimalen Zustand aller Paletten, die in das automatische Lager gelangen, gewährleistet.

Die Verbindung mit dem Lagerinneren erfolgt mithilfe eines doppelten Förderkreislaufs (Eingänge und Ausgänge), der durch Öffnungen mit doppelten vertikalen Türen führt. Der Raum zwischen den beiden Türen entspricht der Größe einer Palette, und das System gibt Signale zum abwechselnden Öffnen und Schließen, wodurch ein Verlust der Innentemperatur verhindert wird.

Die Regalbediengeräte sind Zweimast-Geräte mit einer Wartungskabine, die sich im Hubschlitten befindet.

Um keine Lagerkapazität zu verschwenden, wurde eine obere Plattform angebracht, die für Wartungsarbeiten bestimmt ist und einen sicheren Zugang zu den einzelnen Gängen bietet.

Easy WMS: Lagerverwaltungssystem

Die Verwaltung, die Synchronisierung und die Steuerung des gesamten Lagers, einschließlich der Elemente, die mit den Fördermitteln interagieren, funktionieren dank Easy WMS, der Lagerverwaltungssoftware von Mecalux.

Die wichtigsten Funktionen von Easy WMS von Mecalux sind:

- Empfang und Registrierung der im Lager ankommenden Paletten.

- Platzierung der Paletten in der Regalanlage anhand von parametrisierbaren Algorithmen oder Regeln.

- Verwaltung der Ausgänge anhand von FIFO-Kriterien und Nachverfolgbarkeit.

- Ausführung aller Bewegungen der mechanischen Elemente und Optimierung der internen Strecken mithilfe des Steuerungsmoduls Galileo.

- Verbindung mit dem Steuerungsprogramm für die Lagertüren, damit diese automatisch funktionieren.

Außerdem kommuniziert Easy WMS ständig mit dem ERP-System SAP, dem Haupt-Verwaltungssystem von Takeda, wobei Anweisungen und Informationen, die für die globale Verwaltung notwendig sind, ausgetauscht werden.

Schlüsselfertiges Lager: Ausführungsphasen

Takeda wünschte, dass alle Phasen des Entwurfs und Baus des Lagers, einschließlich der Lieferung der notwendigen Software zur korrekten Abwicklung aller internen Abläufe, aus einer Hand durchgeführt werden. Aus diesem Grund führte Mecalux dieses schlüsselfertige Projekt von Anfang bis Ende durch.

Ausführungsphasen beim Bau des Lagers:

- Vorbereitung des Bodens durch Pfahlgründung: Aufgrund der geringen Tragfähigkeit des Bodens und der hohen statischen Anforderungen wurde ein tiefes Fundament auf Pfählen gelegt.

- Verlegung der Stahlbeton-Fundamentplatte: Zuerst wurde eine obere und untere Bewehrung aus Stahlstäben hergestellt und dann der Boden mit Beton aufgefüllt.

- Endbearbeitung: Polieren und Härten der Grundplatte, um einen staubfreien Bodenbelag zu erhalten.

- Montage der Regalanlagen: Bei einem Hochregallager in Silobauweise sind die Regalanlagen Teil der Struktur.

- Montage der Verkleidung des Lagers: Bei Hochregallagern in Silobauweise werden die Wände und das Sandwichdach direkt an der Regalstruktur befestigt. Im Falle von Takeda erforderte die Verwendung des Inertisierungssystems eine möglichst dichte Abdeckung.

- Installation der Fördermittel: Die Fördervorrichtungen und die Regalbediengeräte wurden im Lager selbst montiert.

- Installation des Inertisierungssystems: Installation eines Brandschutzsystems, das es ermöglicht, Stickstoff in das Lager zu füllen, so dass die Sauerstoffkonzentration auf weniger als 15 % reduziert wird.

- Installation der Klimaanlage: Diese sorgt dafür, dass die Temperatur zwischen 16 und 24 °C gehalten wird.

- Montage der Elektroinstallation und des Blitzableitersystems.

- Montage der Entwässerungsanlage.

- Bau von Schleusen: Trennung des Teils des Lagers, der mit dem Inertisierungssystem ausgestattet ist, vom angrenzenden Gebäude, das unter normalen Umgebungsbedingungen arbeitet.

Vorteile für Takeda

- Erhöhung der Lagerkapazität auf begrenztem Raum: Das Hochregallager in Silobauweise bietet Platz für 6584 Paletten der Maße 800 x 1200 mm mit einem Höchstgewicht von jeweils 800 kg auf einer Fläche von 980 m2.

- Sicherheit der Ware: Die gelagerten Arzneimittel von Takeda sind dank der Installation des automatischen Lagers geschützt und isoliert. Nur autorisierte Personen haben Zutritt zum Lager.

- Schlüsselfertiges Lager: Mecalux war für die Phasen der Entwicklung, des Baus des Lagers, der Lieferung der Lager-, Kühl- und Brandschutzsysteme sowie der Implementierung der LVS verantwortlich.

- Vollständige Kontrolle: Dank der LVS Easy WMS von Mecalux steuert Takeda alle Vorgänge und Abläufe innerhalb des Lagers, von dem Moment an, an dem ein Produkt die Verpackungslinie verlässt, bis zu seinem Versand.

| Automatische Lager in Lyszkowice, Polen | |

|---|---|

| Lagerkapazität: | 6584 Paletten |

| Höchstgewicht der Paletten: | 800 kg |

| Anzahl der Regalbediengeräte: | 2 |

| Art der Regalbediengeräte: | Zweimast-Gerät |

| Gabeltyp: | Doppelte Tiefe |

| Höhe des Lagers: | 32 m |

Galerie

Die Verbindung mit dem Lagerinneren erfolgt mithilfe eines doppelten Förderkreislaufs (Eingänge und Ausgänge)

Fragen Sie einen Experten