Effiziente Verwaltung der Hülsenfrüchtekonserven von Cistér in einem neuen Lager

Mecalux hat das automatisierte Pallet-Shuttle-System mit Shuttle-Cars im Lager von Cistér in Portugal montiert

Der portugiesische Hülsenfrüchteproduzent Cistér hat beschlossen, seine Logistikprozesse zu automatisieren, um seine Lieferkette zu modernisieren und zu verbessern. In Zusammenarbeit mit Mecalux hat das Unternehmen in seinem neuen Lager in Alcobaça (Portugal) das automatisierte Pallet-Shuttle-System mit Shuttle-Cars in Betrieb genommen. Das Lager, das eine Lagerkapazität von 12.672 Paletten aufweist, ist mithilfe eines Förderkreislaufs mit dem Produktionsbereich verbunden und wird von Easy WMS verwaltet.

Besonders nahrhafte Hülsenfrüchte

Das portugiesische Unternehmen Cistér gehört zur Lebensmittelgruppe Raimundo & Maia. Diese 1999 gegründete Sparte zur Produktion von Hülsenfrüchten verfügt über gute Marktkenntnisse und viel Erfahrung hinsichtlich dieser Produkte.

Zu den Prioritäten des Unternehmens gehört es, dafür zu sorgen, dass die Verkaufsstellen stets Hülsenfrüchte vorrätig haben, daher hat es sein Produktionszentrum in Alcobaça, nördlich von Lissabon, mit der neuesten Technologie ausgestattet. So kann es seine Geschäftstätigkeiten an Marktschwankungen, beispielsweise an gelegentliche Nachfrageerhöhungen, anpassen.

Hülsenfrüchte gehören zu den Grundnahrungsmitteln für eine gesunde Ernährung und werden das ganze Jahr über verzehrt. Bei Cistér führt dies aufgrund der Absatzsteigerungen der letzten Jahre zu einem hohen Produktionsrhythmus.

Aus logistischer Sicht bedeutete die Produktionssteigerung, dass die Lagerkapazität erhöht werden musste, um alle Produkte unterbringen zu können. Das Unternehmen wollte dieses Problem ein für alle Male lösen und suchte nach einem System, das die Verwaltung großer Produktionschargen einer einzigen Artikelart ermöglicht.

Außerdem wollte es den Warenversand beschleunigen, da das Auftragsvolumen, insbesondere beim Export, weiterhin steigt. „Die Fabrik produziert etwa 600 Paletten pro Tag, die anschließend an die Kunden versandt werden. Dadurch sind viele Bewegungen nötig, die von Lagerarbeitern mit Gabelstaplern durchgeführt werden mussten, was zu Fehlern und versehentlichen Beschädigungen der Produkte führen konnte“, erklärt Pedro Maia, Geschäftsführer von Cistér.

Das Unternehmen schrieb ein Projekt zur Verbesserung seines Logistikzentrums aus und entschied sich nach der Prüfung der Angebote verschiedener Anbieter von Lagerlösungen für das Projekt von Mecalux. „Wir haben uns unter anderem deshalb für Mecalux entschieden, weil uns die Vertriebsmitarbeiter einluden, ihr 6.500 m2 großes Technologiezentrum in Barcelona zu besuchen, wo sie uns ihren Vorschlag präsentierten: das automatisierte Pallet-Shuttle-System mit Shuttle-Cars. Als wir das System im Betrieb sahen, waren wir davon überzeugt“, sagt der Geschäftsführer.

Es ist ideal für die Optimierung des Raums und um mehr Lagerkapazität zu erreichen. Darüber hinaus sorgt der vollständig automatisierte Betrieb für einen konstanten Ablauf der Ein- und Ausgänge. „Mecalux ist der Lieferant, der über die größte Erfahrung mit derartigen Lösungen verfügt. Wir sind mit dem gewählten System sehr zufrieden, da wir damit sehr viele Paletten bewegen können“, hebt Maia hervor.

Flexible Lieferkette

Die 600 Paletten, die täglich aus der Produktion kommen, sind entweder für den Bereich zur manuellen Auftragszusammenstellung bestimmt, der neben der Fabrik liegt, oder für das automatisierte Lager, das sich in einer anderen Halle befindet. Die beiden Gebäude sind durch eine Förderplattform verbunden, die die Produkte automatisch und sicher in das Lager transportiert.

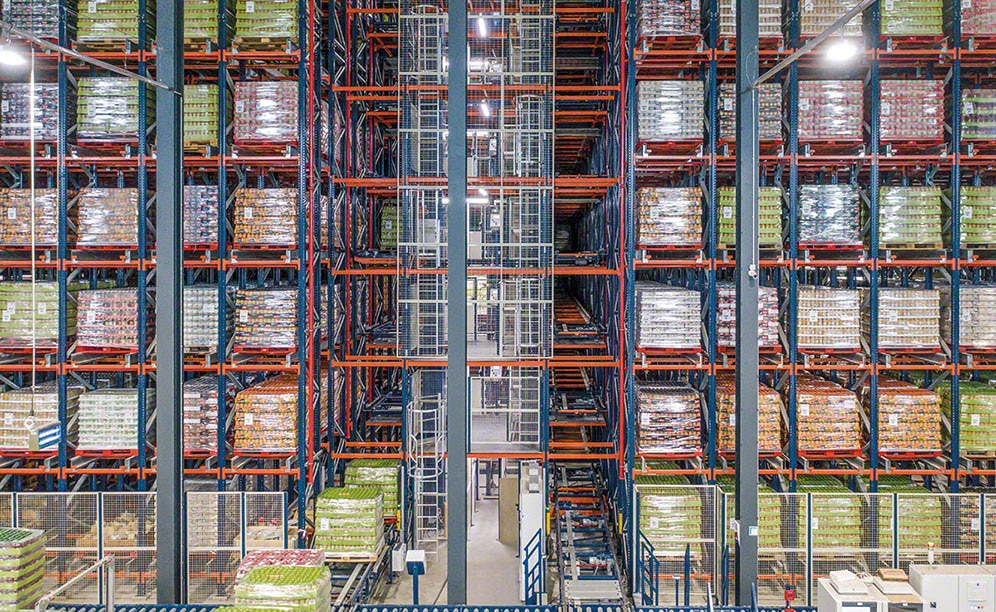

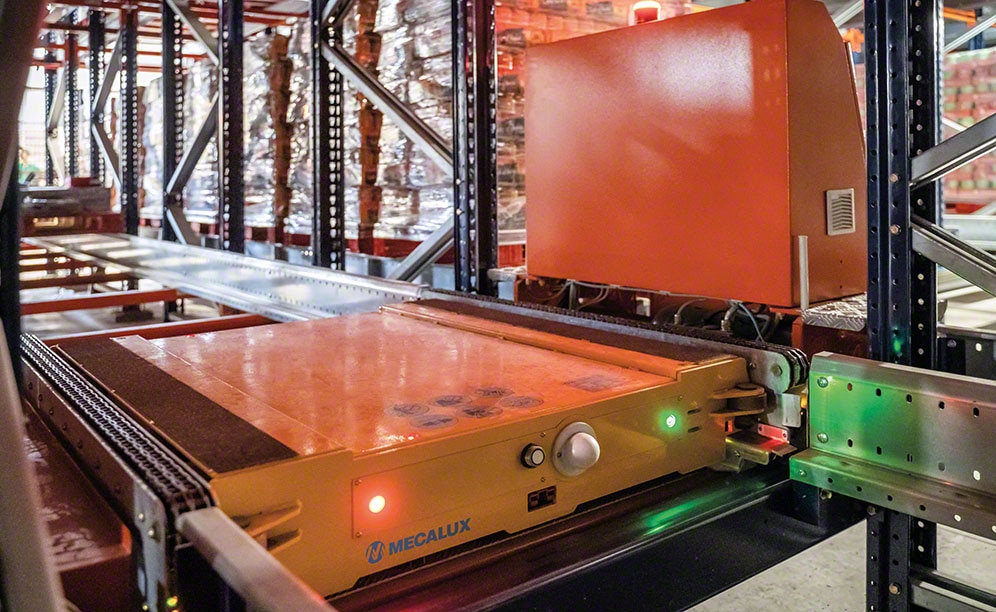

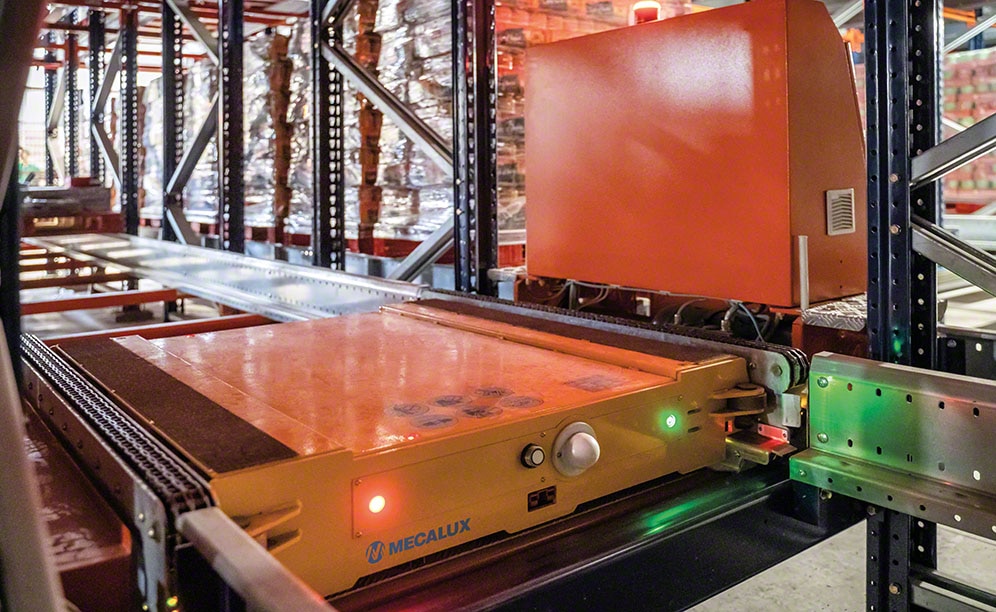

Das automatisierte Lager besteht aus zwei 71 m langen und 19 m hohen Regalblöcken mit neun Ebenen, die die gesamte Fläche ausnutzen und eine Lagerkapazität von insgesamt 12.672 Paletten bieten. Die Lagerkanäle können 8 bis 24 Paletten in der Tiefe aufnehmen. Auf jeder Ebene bedient ein Shuttle-Car die Lagerkanäle. Hierbei handelt es sich um ein motorisiertes Shuttle, das sich durch das Innere der Lagerkanäle bewegt und dort die Ware absetzt und wieder entnimmt.

„Obwohl die Anlage erst seit kurzem in Betrieb ist, konnten wir bereits feststellen, welche Vorteile uns dieses Lagersystem bietet. Wir haben nicht nur die Lagerkapazität, sondern auch die Anzahl der Zyklen erhöht“, betont Pedro Maia.

Das Pallet-Shuttle-System mit Shuttle-Cars multipliziert die Anzahl der Zyklen pro Stunde mit der Anzahl der Lagerebenen. Hier handelt es sich um neun Ebenen. Jedes Shuttle-Car kann 20 kombinierte Zyklen pro Stunde durchführen, also 20 Einlagerungen und 20 Auslagerungen. Es wurden außerdem zwei Lastenaufzüge, die die Ebenen miteinander verbinden, montiert, einer für Eingänge und einer für Ausgänge. Ein einziger Aufzug würde zwar auch ausreichen, allerdings hat sich die Anzahl der Zyklen durch die Verwendung zweier Aufzüge verdoppelt.

Angesichts der Wachstumsaussichten von Cistér wurde bei der Konzeption des Lagers eine zukünftige Erweiterung berücksichtigt. Bei Bedarf können zwei weitere Regalblöcke und zwei Aufzüge hinzugefügt werden, sodass zusätzlicher Platz für 10.000 Paletten geschaffen wird.

Vorteile des automatisierten Pallet Shuttles

Das automatisierte Pallet Shuttle ist eines der effizientesten Kompaktlagersysteme auf dem Markt, da es für einen äußerst hohen Warenfluss bei der Ein- und Auslagerung sorgt. Die Automatisierung dieses Systems erfolgt durch die Einbindung von Regalbediengeräten oder Shuttle-Cars, die die Produkte zu den entsprechenden Stellplätzen transportieren.

Diese Lösung bietet viele Vorteile:

- Beseitigung von Fehlern, die durch eine manuelle Verwaltung entstehen.

- Erhöhung der Anzahl der Palettenzyklen pro Stunde.

- Bei Verwendung von Regalbediengeräten oder Shuttle-Cars wird die Breite der Gänge verringert, was die zur Lagerung nutzbare Fläche vergrößert.

- Die Superkondensatoren des elektrischen Shuttles werden automatisch geladen, während sie sich im Regalbediengerät oder im Shuttle-Car befinden.

- Hohe Verfügbarkeit der Ware.

- Phasenweise Montage, bei der die Automatisierung in verschiedenen Stufen erfolgt, wenn sich die Anforderungen des Unternehmens ändern.

- Durch die Leistungen, die ein automatisiertes Lager mit Pallet Shuttle bietet, amortisiert sich die Anfangsinvestition in kurzer Zeit.

Großzügiger Versandbereich

Der Versandbereich ist einer der aktivsten Bereiche des Lagers: Täglich werden hier rund 600 Paletten an die Kunden von Cistér in Portugal versandt. Dieser Bereich wurde speziell mit der Absicht entworfen, den Vertrieb der Ware zu erleichtern und die Möglichkeit von Fehlern zu minimieren.

Zwei Shuttle-Cars organisieren die Paletten und sortieren sie mithilfe von 19 schwerkraftgesteuerten Kanälen zur Ladevorbereitung nach Auftrag oder Route. Die Paletten verbleiben in diesen Kanälen, bis die Lagerarbeiter sie in die Lastwagen verladen.

Jeder schwerkraftgesteuerte Kanal kann bis zu zehn Paletten in der Tiefe aufnehmen. Drei Kanäle zusammen entsprechen der Ladung eines kompletten LKWs, dem zuvor eine Laderampe zugewiesen wurde. Die Kanäle sind leicht geneigt, sodass sich die Paletten mithilfe der Schwerkraft vom höher gelegenen bis zum niedrigeren Ende, das an den Laderampen liegt, bewegen.

Kontrolle aller Produkte

Früher verwaltete Cistér seinen Lagerbestand mit einem ERP-System. Allerdings war es mit dieser Software nicht möglich, den genauen Standort der Produkte in Echtzeit zu kennen, was jedoch als wesentlich für die Verwaltung des Unternehmens betrachtet wurde.

Um alle Funktionen des Lagers bestmöglich zu nutzen, hat Mecalux das Lagerverwaltungssystem (LVS) Easy WMS implementiert. Der Grund dafür ist klar: „Wir wollten die Lagerung und den Versand beschleunigen, eine strenge und kontrollierte Organisation des Bestands vornehmen, die Ware abhängig vom Herstellungsdatum verwalten und die Anzahl der Bestellungen erhöhen“, sagt Pedro Maia.

Da es sich um ein vollständig automatisiertes Lager handelt, verfügt Easy WMS über das Steuerungsmodul Galileo, das dazu dient, den Fördervorrichtungen, Shuttle-Cars und Aufzügen die erforderlichen Bewegungsbefehle zu geben.

Zu den Prioritäten von Cistér gehörte die Integration des LVS mit seinem ERP-System. Die beiden Systeme kommunizieren ständig miteinander, um den korrekten Ablauf der Vorgänge zu gewährleisten und die Warenbewegungen vom Verlassen des Produktionsbereichs und von der Ankunft im Lager bis zum Versand an die Kunden zu koordinieren.

Das LVS ist an allen Vorgängen im Lager beteiligt:

Warenannahme

Alle Produkte kommen verpackt und etikettiert aus der Produktion. Das LVS identifiziert sie, sobald sie die Paletten die Kontrollstation durchlaufen, an der überprüft wird, ob sie den Anforderungen für ihre Platzierung im Lager entsprechen.

Lagerung der Produkte

Nachdem das LVS die aus der Produktion stammenden Paletten identifiziert hat, führt es eine Reihe von Berechnungen durch, bei denen die Anzahl der leeren Stellplätze, die Artikelart und die Höhe der Nachfrage berücksichtigt werden, um jedem Artikel einen Stellplatz zuzuordnen. Beispielsweise werden Produkte mit hoher Rotatin in der Nähe der Aufzüge platziert, um ihre Ein- und Auslagerung zu beschleunigen.

Beim Versand der Ware befolgt das LVS das FIFO-Prinzip, sodass die zuerst eingelagerten Produkte als erste versandt werden.

Easy WMS beschleunigt die Ein- und Auslagerung der Waren dank der korrekten Organisation der Produkte und der Optimierung der Bewegungen der automatisierten Einrichtungen (Shuttle-Cars, Aufzüge und Fördervorrichtungen).

Manuelle Auftragszusammenstellung

Easy WMS übermittelt den Kommissionierern Anweisungen zur raschen Zusammenstellung von ca. 50 Aufträgen pro Tag. Das LVS hat eine Route festgelegt, die ihre Bewegungen bei der Zusammenstellung der Artikelarten für jeden Auftrag optimiert. Mithilfe von Handscannern zeigt es ihnen an, welche Produkte sie in welcher Menge an welchem Ort entnehmen sollen.

Die Lagerarbeiter kommunizieren mit diesen Handscannern in Echtzeit mit Easy WMS, um die Anweisungen zu erhalten und deren Ausführung zu bestätigen. Diese Überwachung durch das LVS verringert Fehler bei der Kommissionierung.

Warenversand

Das ERP-System weist einer Reihe von schwerkraftgesteuerten Kanälen eine Laderampe zu, woraufhin Easy WMS plant, welche Aufträge mit diesem LKW transportiert werden sollen, und den Transport der entsprechenden Paletten in den Versandbereich anordnet.

Die optimale Organisation des Versandbereichs trägt ebenfalls dazu bei, dass der Versand der Produkte schneller und mit weniger Fehlermöglichkeiten erfolgt.

Kompaktlagersystem mit hoher Leistung

Mithilfe eines neuen automatisierten Lagers in Alcobaça, das mit Regalen mit dem automatisierten Pallet-Shuttle-System und Shuttle-Cars ausgestattet ist, hat Cistér seinen Entschluss umgesetzt, seine Kundenleistungen zu verbessern und die Produktionssteigerung zu bewältigen. Diese Lösung bietet Platz für mehr als 12.600 Paletten und sorgt für einen schnellen Warenfluss.

Das Unternehmen hat die Vorteile der Automatisierung und Verdichtung genutzt, um seine Logistik zu modernisieren. Cistér verfügt nun über eine flexible Lieferkette, die jederzeit auf bevorstehende Herausforderungen reagieren kann.

Pedro Maia - Geschäftsführer von Cistér

„Die Gestaltung des Lagers war ein langer, komplexer Prozess. Das Ergebnis ist jedoch äußerst zufriedenstellend, weil wir uns mit der Produktion abgestimmt haben und alle Abläufe, vor allem Lagerung und Versand, fließend sind.“

Vorteile für Cistér

- Lagerkapazität von 12.672 Paletten: Bei dieser Lagerkapazität kann Cistér der Produktionssteigerung gelassen entgegensehen. Außerdem wurde Raum für eine zukünftige Erweiterung vorgesehen.

- Kontinuierlicher Betrieb: Das Pallet Shuttle mit Shuttle-Cars sorgt für die ununterbrochene Bewegung von ca. 180 Paletten pro Stunde mit minimalen Eingriffen der Lagerarbeiter.

- Kontrolle der Ware: Alle Artikel werden ab dem Zeitpunkt ihrer Ankunft im Lager identifiziert. Auf diese Weise kennt das Unternehmen den Zustand der Paletten in Echtzeit.

| Lager von Cistér | |

|---|---|

| Lagerkapazität: | 12.672 Paletten |

| Abmessungen der Paletten: | 800 / 1.000 x 1.200 mm |

| Höchstgewicht der Paletten: | 1.025 kg |

| Regalhöhe: | 19 m |

| Regallänge: | 71 m |

| Anzahl der elektrischen Shuttles: | 9 |

Galerie

Pallet Shuttle mit Shuttle-Cars im Lager von Cistér in Portugal

Fragen Sie einen Experten