In den letzten Jahren hat sich ein allgemeiner Wechsel bei der Technologie zur Speicherung der elektrischen Energie, die für automatische Fördermittel verwendet wird, vollzogen. Die wichtigsten Hersteller des Sektors haben nach und nach die Bleiakkus durch Lithium-Ionen-Akkus und Superkondensatoren ersetzt, da diese die Leistung der elektronischen Vorrichtungen maximal erhöhen.

Diese neuen Vorrichtungen stellen einen großen Fortschritt für Fördermittel im Allgemeinen und automatische Geräte im Besonderen dar. Um besser verstehen zu können, wie der Markt sich verbessert und entwickelt hat, sollten zunächst die Eigenschaften von herkömmlichen Akkus, wie Bleiakkus, betrachtet werden.

Bleiakkus

Bleiakkus bestehen aus einem mit Schwefelsäure gefüllten Gehäuse, in dem sich parallel angeordnete Bleiplatten mit abwechselnder, unterschiedlicher Polung befinden, die als Kathode (negativer Pol) bzw. Anode (positiver Pol) des Akkus dienen. Im Inneren des Gehäuses findet eine Reihe chemischer Reaktionen zwischen den Bleiplatten statt, die es ermöglichen, die elektrische Energie zu speichern und je nach den Bedürfnissen der Vorrichtung, die sie mit Strom versorgen, zu entnehmen.

Aufgrund der geringen Kosten pro gespeicherter Energieeinheit (d. h. Kosten pro Wattstunde) ist die Nutzung dieser Akkus weit verbreitet. Außerdem entladen sie sich während der Zeit, in der sie nicht genutzt werden, nur wenig.

Der Raum, in dem die Bleiakkus aufgeladen werden, muss sich in einem gut belüfteten Bereich befinden, der vom Lagerbereich entfernt und sogar isoliert ist

Als Nachteil gilt, dass sie pro Gewichts- oder Volumeneinheit nur wenig Energie speichern können und das Aufladen normalerweise zwischen 8 und 14 Stunden dauert, da die chemische Reaktion im Inneren des Akkus langsam erfolgen muss, um die Speicherkapazität nicht vorzeitig zu verringern. Ein weiterer Nachteil besteht darin, dass während des Ladevorgangs Dämpfe und Gase freigesetzt werden, daher muss es einen gut belüfteten Raum geben, in dem sie geladen werden.

Die Lebensdauer dieser Akkus liegt zwischen 200 und 400 Lade- und Entladezyklen, wobei eine vollständige Entladung nicht zu empfehlen ist, da sie dadurch abbauen und ihre Lebensdauer verkürzt wird. Außerdem sind Wartungsarbeiten notwendig, um ihre korrekte Funktionsfähigkeit zu gewährleisten, und nach Ablauf ihrer Nutzungsdauer müssen die Materialien ordnungsgemäß entsorgt werden, da sie sehr umweltschädlich sind.

In den letzten Jahrzehnten hat die Industrie in Folge der zunehmenden Erdölknappheit neue Produkte erforscht und entwickelt, um die Abhängigkeit von fossilen Brennstoffen zu verringern und den Ausstoß von umweltschädlichen Gasen zu minimieren.

Wir stellen hier zwei der fortschrittlichsten Lösungen vor:

Lithium-Ionen-Akkus (Li-Ion)

Bei Lithium-Ionen-Akkus wird ein Lithiumsalz als elektrischer Leiter verwendet. Es gibt eine große Zahl verschiedener Lithium-Ionen-Technologien, je nach den zur Zusammensetzung der Kathode und Anode des Akkus verwendeten Materialien, wie Eisenphosphat, Kobaltoxid, Kaliumoxid usw.

Aufgrund ihrer Eigenschaften bietet diese Technologie zahlreiche Vorteile für die Industrie:

- Mehr spezifische Energie: Sie speichern mehr Energie in kleineren Vorrichtungen als Bleiakkus.

- Höhere Energieeffizienz: Sie erwärmen sich weniger und sind beim Laden und Entladen effizienter als Bleiakkus. Lade- und Entladevorgänge können mit hoher Intensität in nur 3–4 Stunden erfolgen, ohne dass der Akku geschädigt wird oder seine Leistung nachlässt. Durch diese Eigenschaft eignen sie sich besonders gut für Geräte, die schwere Lasten mit hoher Geschwindigkeit und mit Beschleunigungen transportieren müssen.

- LLange Nutzungsdauer: Je nach verwendeter Lithium-Ionen-Technologie können die Akkus eine viermal höhere Lebensdauer als herkömmliche Akkus haben.

- Umweltfreundlich: Sie enthalten keine umweltschädlichen Metalle oder Schwermetalle. Außerdem müssen sie nach Ablauf ihrer Nutzungsdauer nicht als Giftmüll behandelt werden. Während des Ladevorgangs werden auch keine Dämpfe freigesetzt.

- Es ist keine Wartung erforderlich.

- Bessere Leistung bei niedrigen Temperaturen: Die Lithium-Ionen-Technologie funktioniert in einem breiten Temperaturbereich, ohne dass der Akku beschädigt oder die Nutzungsdauer verkürzt wird.

Lithium-Ionen-Akkus bieten hohe Leistungen in Kühl- und Gefrierkammern

Dennoch weist sie einige Nachteile auf:

- Elektronischer Schutzschaltkreis: Die Komponenten, aus denen der Akku besteht, sind durch einen elektronischen Schutzschaltkreis geschützt. Dadurch erfährt das Gerät jedoch auch den Zustand des Akkus und kann so die Ladung, Entladung und die Nutzungsdauer optimieren.

- Laden bei negativen Temperaturen: Die Akkus können nicht bei Temperaturen unter 0 ºC geladen werden. Wenn sie in Gefrierkammern eingesetzt werden, muss sich die Ladestation unbedingt außerhalb davon befinden, ansonsten muss der Akku während des Ladens erwärmt werden.

- Höhere Kosten pro Wattstunde: Die Kosten pro gespeicherter Ladeeinheit sind höher als bei Bleiakkus. Die höheren Kosten werden jedoch durch die lange Nutzungsdauer eines Lithium-Ionen-Akkus aufgewogen, wodurch die Gesamtkosten pro Zyklus reduziert werden.

Superkondensatoren

Superkondensatoren, auch Doppelschichtkondensatoren genannt, sind Vorrichtungen, die große Energiemengen speichern können, tausende Male mehr als herkömmliche Kondensatoren.

Hier sind einige ihrer vielen Vorzüge:

- Hohe Leistungskapazität: Sie erlauben Lade- und Entladevorgänge mit hoher Stärke, ohne dass die Akkus schwächer werden oder ihre Leistung vorzeitig nachlässt. Sie können innerhalb von wenigen Sekunden geladen werden.

- Lange Nutzungsdauer: Es handelt sich um sehr langlebige elektronische Bauteile. Es können Millionen von Lade- und Entladezyklen durchgeführt werden, wenn angemessene Betriebstemperaturen eingehalten werden.

- Einfacher Ladevorgang: Es ist keine bestimmte Ladekurve erforderlich und es besteht kein Risiko einer Überladung, im Gegensatz zu Bleiakkus.

- Sicherheit: Es besteht keine Möglichkeit für eine Beschädigung oder Entzündung durch Überladung oder übermäßige Entladung der Superkondensatoren.

- Sie benötigen keine Wartung.

- Außerordentliche Leistung bei niedrigen Temperaturen: Bei niedrigen Temperaturen erfahren Superkondensatoren nur eine minimale Leistungseinbuße und sie werden nicht schwächer, im Gegenteil, ihre Nutzungsdauer wird dadurch verlängert.

Insgesamt gesehen unterliegen sie einigen Beschränkungen:

- Geringe spezifische Energie: Superkondensatoren können eine große Energiemenge speichern, jedoch nicht so viel wie herkömmliche Akkus von gleicher Größe und gleichem Gewicht.

- Mittlere Selbstentladungsrate: Sie leiden unter einer höheren spontanen Entladung der elektrischen Energie.

- Höhere Kosten pro Wattstunde: Die Anschaffungskosten der Superkondensatoren sind höher als bei herkömmlichen Akkus. Dies wird jedoch durch ihre lange Lebensdauer aufgewogen.

Akkus im Pallet-Shuttle-System von Mecalux

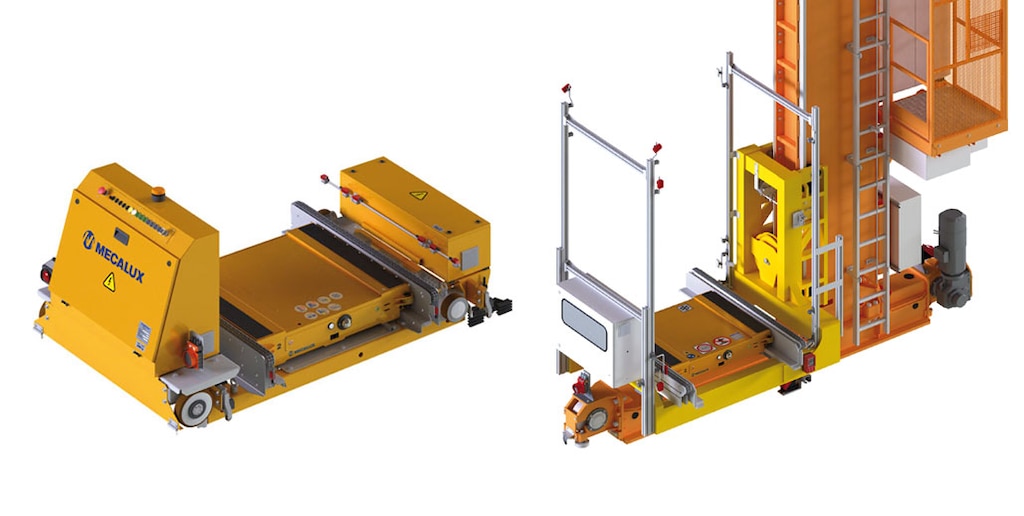

Die Einführung eines halb- oder vollautomatischen Pallet-Shuttle-Systems in einem Lager stellt eine ideale Lösung zur Verbesserung der Produktivität oder Rentabilität dar. Das System ist besonders in Einrichtungen mit einem hohen Palettenvolumen pro Artikelart und einem konstanten Eingangs- und Ausgangswarenfluss zu empfehlen.

Die Akkus werden aus den Wagen genommen und einfach durch das Einsetzen in die im Lager vorhandenen Ladestationen angeschlossen

Die beiden Systeme dienen unterschiedlichen Zwecken: Beim halbautomatischen steuert ein Lagerarbeiter die Bewegungen des Wagens mithilfe eines Tablet-PCs mit WLAN-Verbindung, nachdem er ihn mit einem Gabelstapler in den entsprechenden Kanal gesetzt hat, während das vollautomatische System durch die Lagerverwaltungssoftware (LVS) gesteuert wird und der Wagen und die Last durch automatische Fördermittel (Regalbediengeräte oder Verfahrwagen) in den zugewiesenen Kanal gebracht werden. In beiden Fällen fahren die Gabelstapler nicht in die Ladegassen hinein, wodurch Zwischenfälle und Wartungskosten verringert werden. Der von Elektromotoren angetriebene Wagen bewegt sich vollkommen selbstständig im Inneren der Kanäle, um die Ein- und Auslagerung der Paletten durchzuführen. Die halbautomatischen Versionen enthalten Lithium-Ionen-Akkus und die automatischen Superkondensatoren. Zwischen beiden bestehen folgende Unterschiede:

Lithium-Ionen-Akku im halbautomatischen Pallet Shuttle

Das halbautomatische Pallet-Shuttle-System nutzt einen Lithium-Ionen-Akku als elektrische Energiequelle.

Die Entscheidung für einen Lithium-Ionen-Akku statt für ein Superkondensatorsystem ist vor allem dadurch begründet, dass das halbautomatische Pallet Shuttle eine längere Autonomiezeit benötigt. Diese Akkus heben sich durch ihre hohe spezifische Energie hervor, sodass sie (je nach Eigenschaften des Lagers) bis zu 10 Arbeitsstunden bei Höchstleistung arbeiten können.

Akkus mit dieser Technologie enthalten keine unbeständigen Metalle, was für zusätzliche Sicherheit und Ausdauer sorgt. Sie bestehen aus Zellen mit Lithium-Ionen-Eisenphosphat, die seriell und parallel verschaltet sind und eine Nennspannung von 25,6 V und eine Speicherkapazität von 55 Ah liefern.

Der Akku hat ein spezielles, für Mecalux maßgeschneidertes Design, da sowohl seine Schutzvorrichtungen als auch die Steuerung des Akkus an die Betriebsparameter des halbautomatischen Pallet Shuttle angepasst wurden.

Superkondensatorensystem im automatischen Pallet Shuttle

Das automatische Pallet Shuttle verfügt über ein Superkondensatorensystem als hauptsächliche elektrische Energiequelle.

Superkondensatoren sind für das automatische System am besten geeignet, da sie in wenigen Sekunden aufgeladen werden können. Auf diese Weise sind die Wagen immer verfügbar und können 24 Stunden lang ununterbrochen arbeiten.

Das automatische Pallet Shuttle wird mithilfe von Regalbediengeräten oder Verfahrwagen von einem Lagerkanal zum anderen befördert. Diese Zeit wird genutzt, um die Superkondensatoren wieder mit Energie aufzuladen.

Bei der Installation des automatischen Pallet-Shuttle-Systems in einem Lager stehen zwei Optionen zur Wahl: Regalbediengerät oder Verfahrwagen

Das System speichert die elektrische Energiemenge, die für Ein- und Auslagerungszyklen von Paletten mit einem Gewicht von 1500 kg in bis zu 45 m langen Lagerkanälen erforderlich ist. Die Ladezeit ist unterschiedlich und hängt von der Tiefe der Kanäle und dem Gewicht der Ladeeinheiten ab (in Kanälen mit mittlerer Tiefe kann sie nur wenige Sekunden dauern). Auf diese Weise wird eine hohe Lebensdauer sichergestellt, ohne dass eine Wartung erforderlich ist.