Ein automatisches Lager für die vielfältigen Produkte von Charter Next Generation

Maximale Kapazität bei Charter Next Generation mit Palettenförderern und 140 m langen Gängen.

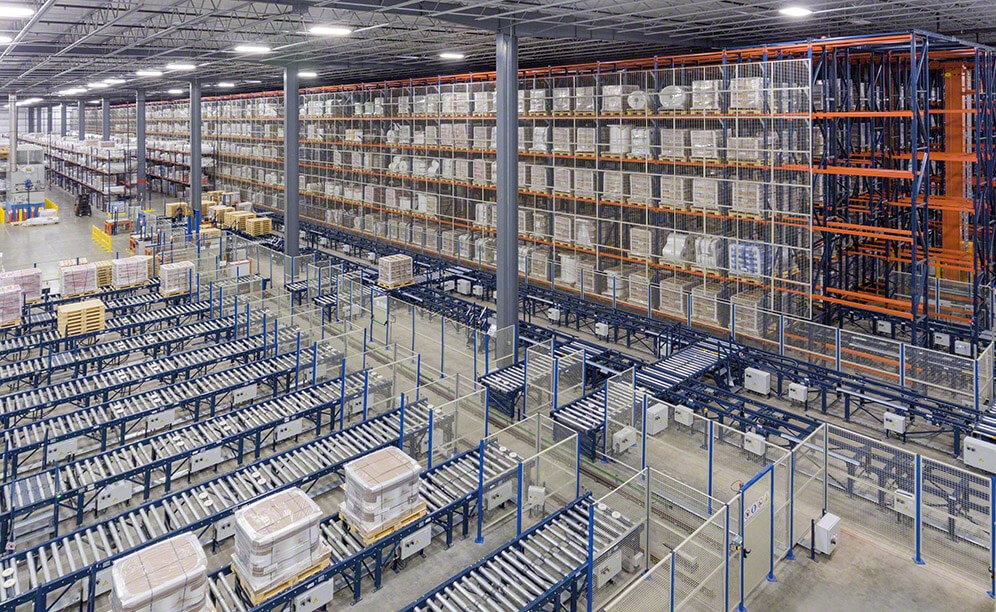

Interlake Mecalux hat ein neues automatisches Lager für Charter Next Generation errichtet, mit einer Lagerkapazität von über 15.400 Paletten mit verschiedenen Abmessungen und Umschlagshäufigkeiten. Die Einrichtung wird durch die effiziente Lagerverwaltungssoftware Easy WMS von Mecalux gesteuert, die in der Lage ist, die Produktivität aller durchgeführten Abläufe zu maximieren.

Informationen zu Charter Next Generation

Charter Next Generation, 1994 von David A. Frecka in Ohio (USA) gegründet, ist ein Unternehmen, das Plastikfolien für die Abfüllung und Verpackung von Produkten verschiedener Industriebereiche herstellt, insbesondere für den Lebensmittelbereich.

Das Unternehmen hebt sich durch die ständige Innovation seiner Herstellungsprozesse hervor, bei denen die modernsten auf dem Markt erhältlichen Anlagen zur Herstellung von hochqualitativen Produkten eingesetzt werden.

Bedürfnisse und Lösung

Charter Next Generation verfügte über ein Lager mit einer Lagerkapazität für 3000 Paletten direkt neben seinem Produktionszentrum und hatte weitere Lager angemietet, in denen die gesamte Produktion gelagert wurde. In den letzten Jahren ist die Firma stark gewachsen und angesichts dieser Situation entschloss man sich, eine Lagerlösung für die in der Lebensmittelindustrie eingesetzten Kunststofffolien umzusetzen.

Die neue Installation musste eine hohe Lagerkapazität bieten, ständige Warenein- und -ausgänge gewährleisten und für hohe Schnelligkeit bei der Durchführung der anfallenden Betriebsabläufe sorgen. Außerdem war aufgrund der Art der gelagerten Ware die vollständige Warenverfolgung der Produkte erforderlich, um jederzeit ihren Zustand und ihre Lagerposition zu kennen, sowie Perfektion bei Anordnung, Ordnung und Sauberkeit. Aufgrund der vielen unterschiedlichen Produkte und Paletten mit verschiedenen Abmessungen, die Charter Next Generation handhabt, stellte das Projekt eine enorme Herausforderung dar.

Angesichts dieser Anforderungen konnte nur eine Firma mit der Erfahrung und dem internationalen Renommee von Interlake Mecalux das ideale Lager konstruieren, das die Bedürfnisse von Charter Next Generation effizient erfüllt.

Nach einer ausführlichen Analyse schlug Mecalux die Konstruktion eines automatischen 11,9 m hohen Lagers im Inneren der Halle von Charter Next Generation vor. Es besteht aus sechs Gängen mit Regalanlagen doppelter Tiefe auf beiden Seiten, die eine Lagerkapazität für 15.400 Paletten haben.

Jason Hildebrand - Logistikleiter bei Charter Next Generation

"Die Automatisierung ist außerordentlich effizient: Das Lager läuft rund um die Uhr und ermöglicht uns, durch die Verbesserung der Auftragsvorbereitung Logistikkosten zu senken."

Das automatische Lager

Ursprünglich sollte das Lager nur mit fünf automatischen Regalbediengeräten arbeiten, aber angesichts des Wachstumstempos von Charter Next Generation und seinen Zukunftsaussichten entschied man sich für einen weiteren Lagergang und die Installation von insgesamt sechs Regalbediengeräten.

Die Artikelarten werden unter Berücksichtigung ihrer Rotation in den entsprechenden Lagerpositionen gelagert (die stärker nachgefragten Produkte befinden sich im vorderen Teil des Lagers und die weniger stark nachgefragten im hinteren Teil). Diese Anordnung optimiert die Bewegungen der Fördermittel und erhöht die Zykluszahl.

In jedem Gang sorgen die Regalbediengeräte für einen konstanten Warenfluss ohne menschlichen Eingriff, wodurch jegliche Logistikfehler, die bei manueller Verwaltung entstehen können, vermieden werden. Die Geräte dienen zum Transport der Ware zwischen den Regalen und den Eingangs- und Ausgangsförderern.

Sie arbeiten mit einer Fahrgeschwindigkeit von 180 m/Min. und einer Hubgeschwindigkeit von 38 m/Min. Sie verfügen über Teleskopgabeln doppelter Tiefe, die in der Lage sind, auf allen Ebenen die zweite Position zu erreichen.

Eingänge in das automatische Lager

Ein vollständiger Förderkreislauf, der sich seitlich neben der Regalanlage befindet, sorgt für den automatischen Warenein- und -ausgang.

Das Unternehmen verwendet Paletten mit verschiedenen Abmessungen und Qualitäten. Aus diesem Grund werden 1000 x 1220 mm große Trägerpaletten verwendet, die die Widerstandsfähigkeit und Standfestigkeit der Last sowohl auf dem Förderkreislauf als auch im Lagerinneren gewährleisten. An den Eingangsstationen befindet sich ein Spender für leere Paletten.

Die Lagerarbeiter setzen die Ladung mit Gegengewichtsstaplern auf die Trägerpalette. Anschließend durchlaufen die Paletten die Prüfstelle, in der ihre Merkmale kontrolliert werden und überprüft wird, ob sie den für das Lager geltenden Parametern entsprechen. Paletten, die die Prüfung nicht bestehen, werden abgelehnt und zur Wiederaufbereitung aus dem Kreislauf geschleust.

Nach erfolgreichem Durchlaufen der Prüfstelle weist die Lagerverwaltungssoftware (LVS) Easy WMS von Mecalux der Palette ihre Lagerposition zu, abhängig von Rotation und Abmessungen.

Ausgänge aus dem Lager

Wenn ein Kunde ein Produkt bestellt, fordert die Software von Mecalux seine Abholung aus dem Regal an. Das Regalbediengerät des entsprechenden Gangs entnimmt es und setzt es auf den Ausgangsförderer, der mit dem Hauptkreislauf verbunden ist und es in den Versandbereich bringt.

Ein Verfahrwagen sortiert die Paletten in acht Kanäle zur Ladevorbereitung, die jeweils bis zu sieben Paletten aufnehmen können. Dieses System gruppiert die Paletten, die zur gleichen Bestellung oder Route gehören, um ihre Verladung in die Transportlastwagen zu beschleunigen. Neben den acht Ladevorbereitungskanälen wurden zwei weitere Kanäle mit Palettenstaplern für leere Paletten installiert, in denen die Trägerpaletten wieder gesammelt werden.

Easy WMS und Galileo

Interlake Mecalux hat ebenfalls die LVS Easy WMS installiert. Diese Software organisiert alle Funktionen des Lagers, einschließlich Warenannahme, Zuweisung der Lagerplätze und Lagerung der Paletten je nach Umschlagshäufigkeit, Entnahme, Auftragszusammenstellung und abschließendem Versand.

Die LVS kommuniziert ständig mit dem ERP der Firma, um die verschiedenen Abläufe des Lagers zu koordinieren und ihre Leistung zu verbessern. Da es sich um ein vollautomatisches Lager handelt, wurde außerdem das Steuerungsmodul Galileo installiert, das die korrekte Funktion aller sich bewegenden Vorrichtungen (Regalbediengeräte, Förderer und Verfahrwagen) gewährleistet und für die Einhaltung der Sicherheitsmaßnahmen zuständig ist.

Vorteile für Charter Next Generation

- Erhöhung der Lagerkapazität: Das automatische Lager bietet eine Lagerkapazität für mehr als 15.400 Paletten mit verschiedenen Abmessungen und Rotationen.

- Hohe Produktivität: Die automatische Installation sorgt für eine schnelle, effiziente und fehlerlose Lieferung.

- Optimale Verwaltung: Das Lager wird durch die Lagerverwaltungssoftware Easy WMS von Mecalux gesteuert, die alle stattfindenden Bewegungen, Prozesse und Abläufe optimiert.

| Automatisches Lager für Charter Next Generation | |

|---|---|

| Lagerkapazität: | +15.400 Paletten |

| Palettenabmessungen: | 1000 x 1220 mm |

| Höhe des Lagers: | 11,89 m |

| Länge des Lagers: | 140 m |

| Anzahl an Lagergängen: | 6 |

Galerie

Fragen Sie einen Experten