VI-MA automatisiert sein Lager für Komponenten von Metalldosen in Italien

VI-MA lagert Komponenten für Metalldosen im Pallet Shuttle-System mit Regalbediengerät

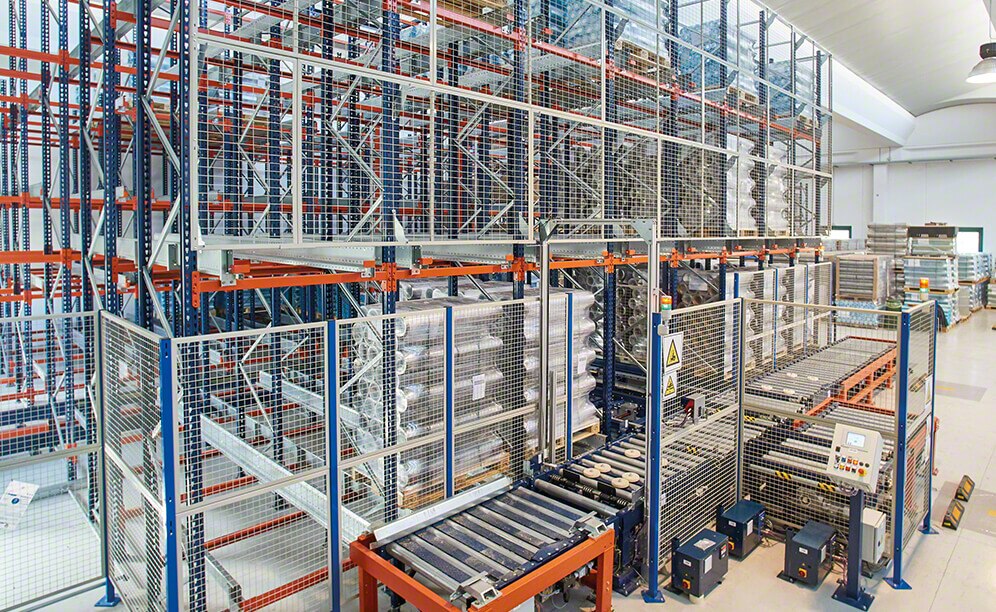

Mit der Eröffnung eines neuen automatisierten Lagers in Miradolo Terme (Italien) hat VI-MA, Hersteller von Komponenten für Metalldosen, seine Logistik optimiert, um den Wachstumskurs des Unternehmens zu verstärken. Mecalux hat das Lager mit dem Pallet-Shuttle-System ausgestattet, das von einem Regalbediengerät bedient und der Lagerverwaltungssoftware (LVS) Easy WMS gesteuert wird. Lagerkapazität, Schnelligkeit und Flexibilität zeichnen diese Anlage aus.

Erfolg eines Familienunternehmens

Nach über 25 Jahren Erfahrung in der Herstellung von Blechdosen schien es Mario Angelo Vitaloni im Jahre 1986 an der Zeit, sein eigenes Unternehmen zu gründen, und er wählte einen Firmennamen, der sich aus Bestandteilen seines Namens zusammensetzt: VI-MA

VI-MA, mit Sitz in Miradolo Terme (Norditalien), ist ein Familienunternehmen, das Komponenten für Metalldosen (Böden, Ringe und Deckel) herstellt, die in allen möglichen Branchen Verwendung finden, vor allem aber bei Lebensmittelunternehmen.

Ein neues Lager für VI-MA

Die ständige Weiterentwicklung des Marktes und die neuen Anforderungen der Kunden haben die Investitionen von VI-MA vorangetrieben. „Wir sind ein wachsendes Unternehmen, dessen Wachstum sich zweifellos auch in Zukunft fortsetzen wird“, erklärt Vitaloni Marco, Inhaber des Unternehmens. Um der gestiegenen Nachfrage gerecht zu werden, wurde vor Kurzem ein 2405 m² großes Lager eröffnet, in dem die fertigen Produkte lagern, die für den Versand an die Kunden im Land bereitstehen.

Früher hatte das Unternehmen keinen speziellen Lagerbereich, weshalb die Paletten auf dem Boden gruppiert wurden. Dies erschwerte die Verwaltung und erhöhte die Möglichkeiten für Fehler. Es war offensichtlich: Die Firma benötigte ein Lager.

Das neue Lager befindet sich direkt neben dem Produktionszentrum. Die Lagerarbeiter holen die Paletten mit Gegengewichtsstaplern an den Produktionslinien ab und transportieren sie direkt ins Lager

„Wir wollten die Lagerkapazität erhöhen und auf begrenztem Raum so viele Waren wie möglich lagern“, betont Vitaloni Marco. Um dieses Projekt voranzutreiben, wandte sich VI-MA an Mecalux. „Uns wurden die Regale von Mecalux aufgrund der hervorragenden Qualität empfohlen. Nach der Zusammenarbeit mit dem Unternehmen können wir seine Professionalität und die Schnelligkeit bei der den Bemühungen um eine effiziente Lösung für unsere Anforderungen nur unterstreichen“, fügt er hinzu.

Mecalux schlug vor, ein Kompaktlagersystem zu verwenden. Eine solche Lösung optimiert die gesamte Lagerfläche, um eine größere Anzahl von Paletten unterbringen zu können. Außerdem entschied man sich, das Lager zu automatisieren. Dazu wurde das von einem Regalbediengerät bediente Pallet-Shuttle-System gewählt, da es einen hohen Bewegungsfluss bei minimalen Eingriffen der Lagerarbeiter gewährleistet.

„Bei der Inbetriebnahme des automatisierten Lagers wurden die vereinbarten Lieferfristen eingehalten, ohne dass der laufende Betrieb unterbrochen wurde, sodass wir unsere Kunden weiterhin jederzeit beliefern konnten“, hebt Vitaloni Marco hervor.

Das Lager besteht aus einem einzigen Gang, in dem sich ein Regalbediengerät mit dem Pallet Shuttle bewegt. Auf beiden Seiten des Gangs befinden sich 6,5 m hohe Regale, deren Lagerkanäle sechs bis sieben Paletten in der Tiefe aufnehmen können.

Außerdem wurde ein Regalblock mit Push-Back-Palettenregalen montiert, der als Puffer für die Paletten dient, die direkt in den Versand gehen und nicht im automatisierten Lager platziert werden.

Diese Regale sind 6,5 m hoch und bestehen aus einer Reihe von Kanälen mit einer leichten Neigung, um die Schwerkraft auszunutzen. Der vordere Teil, der an den Arbeitsgang grenzt, ist niedriger, daher rutschen bei der Entnahme einer Palette die restlichen Produktpaletten um eine Position nach vorne. Diese Lösung sorgt für erhebliche Schnelligkeit bei der Handhabung der Ware, da die Gabelstapler die Paletten vom Kanaleingang aus ein- und auslagern.

Vorteile der Automatisierung

Die Entscheidung von VI-MA für das automatisierte Pallet Shuttle hat viele Gründe, der Hauptgrund war jedoch die Schnelligkeit bei der Platzierung und Entnahme der Ware. Das Lager bietet Platz für 356 Paletten, die so lange wie nötig gelagert, bei Bedarf jedoch äußerst schnell versandt werden können.

„Wir wollten unsere Prozesse modernisieren, daher war uns klar, dass wir die Logistik automatisieren mussten“, erklärt Vitaloni Marco. Durch die Automatisierung werden Fehler beseitigt, was zu einer höheren Zufriedenheit der Endkunden führt. Außerdem verkürzen sich die für die Einlagerung und den Versand der Ware erforderlichen Zeiten.

Das Regalbediengerät, das sich mit einer Fahrgeschwindigkeit von 140 m/min und einer Hubgeschwindigkeit von 50 m/min bewegt, ist dafür zuständig, das Shuttle in den zugewiesenen Kanal zu setzen. Anschließend fährt das Shuttle in das Regalinnere, um die Paletten dort abzusetzen bzw. zu entnehmen.

Effizientere Verwaltung

VI-MA hat auch das Lagerverwaltungssystem (LVS) Easy WMS von Mecalux installiert, um den Bestand fortlaufend und effizient zu kontrollieren. Dieses System koordiniert und steuert die Vorgänge in der Anlage: Warenannahme (Identifizierung und Validierung der Waren), Einlagerung und Versand.

Vor der Installation des LVS war die kaum vorhandene Warenkontrolle auf die Tätigkeiten beschränkt, die von den Lagerarbeitern und dem Produktionsleiter manuell durchgeführt werden konnten. Easy WMS beseitigte diesen Mangel und bietet daneben noch eine Vielzahl von Vorteilen: bessere Raumnutzung, Reduzierung von Fehlern, Vermeidung von Fehl- und Überbeständen usw.

Easy WMS kommuniziert über XML-Dateien mit SIA, dem ERP-System des Unternehmens. Die beiden Systeme tauschen Informationen und Daten über den Zustand des Lagers und die Geschäftsanforderungen aus.

Um alle Lagervorgänge zu steuern, muss das LVS jedes Produkt direkt bei seiner Ankunft im Lager identifizieren. Die Paletten verfügen über ein Etikett mit Barcode, das an der Palettenkontrollstation abgelesen wird. Dort wird festgestellt, ob die Palette mit derjenigen übereinstimmt, die das ERP-System zuvor angekündigt hat, und außerdem werden ihre Abmessungen und ihr Zustand überprüft. Anschließend weist Easy WMS der Palette unter Berücksichtigung ihrer Eigenschaften und Nachfrage einen Stellplatz zu

Anschließend weist Easy WMS der Palette unter Berücksichtigung ihrer Eigenschaften und Nachfrage einen Stellplatz zu. Das Unternehmen verfügt über Paletten mit drei verschiedenen Ladehöhen (1050, 1500 und 1700 mm), daher wurden die Stellplätze in den Regalen an diese Abmessungen angepasst.

Bei der Zuordnung der Stellplätze priorisiert Easy WMS die Palettenabmessungen. Daher werden beispielsweise die höheren Paletten an höheren Stellplätzen gelagert und es wird vermieden, an diesen Orten niedrigere Paletten zu lagern. Nach der Lagerung der Paletten kann das LVS den Status aller Stellplätze in Echtzeit abfragen und das ERP-System von VI-MA darüber informieren.

Mit diesen Informationen ist die Entscheidungsfindung erheblich einfacher. Beim Versand der Paletten wird dem Herstellungsdatum Vorrang eingeräumt und früher produzierte Waren werden als erste ausgewählt.

Da die Vorgänge vollständig automatisiert sind, hat Mecalux auch die Steuerungssoftware Galileo implementiert. Dieses System steuert die elektromechanischen Geräte des Lagers (Regalbediengerät, Fördervorrichtungen und Pallet Shuttle) und kontrolliert die Sicherheitsvorrichtungen.

Vitaloni Marco - Inhaber von VI-MA

„Wir haben uns für das Pallet Shuttle-System mit Regalbediengerät entschieden, da es eine hohe Lagerkapazität auf dem begrenzten Raum, der uns zur Verfügung steht, bietet. Die Automatisierung des Betriebs hat auch die Kosten verringert und eine rasche Amortisation der Investition ermöglicht.“

Vorteile für VI-MA

- Optimale Raumnutzung: Das Lager nutzt den gesamten verfügbaren Raum aus und bietet eine Lagerkapazität von 356 Paletten mit einem Höchstgewicht von je 750 kg.

- Automatischer Betrieb: Das Unternehmen wollte die Ein- und Auslagerung der Ware automatisieren, um die Bewegungsabläufe zu rationalisieren und die Möglichkeit von Fehlern zu minimieren.

- An die Besonderheiten des Unternehmens angepasstes LVS: Easy WMS ist mit dem ERP-System von VI-MA verbunden, kontrolliert die Bestände in Echtzeit und hat den physischen Lagerraum optimiert.

| Lager von VI-MA | |

|---|---|

| Lagerkapazität: | 356 Paletten |

| Abmessungen von Paletten: | 800 x 1.200 x 1.050 / 1.500 / 1.700 mm |

| Höchstgewicht der Paletten: | 750 kg |

| Regalhöhe: | 6,5 m |

| Regallänge: | 11,5 m |

| Regaltiefe: | 5,3 bzw. 6,2 m |

Galerie

Lager für Komponenten von Metalldosen von VI-MA in Italien

Fragen Sie einen Experten