Der innerbetriebliche Materialfluss ist einer der grundlegenden Charakteristika eines Lagers, da Produkte sich per Definition lediglich temporär in einem Lager befinden, d. h. alles, das sich in einem Lager befindet, muss dieses wieder verlassen. Dieser Materialfluss kann einfach oder komplex sein, abhängig von dem Bedarf des Unternehmens, dem Verfügbarkeitsgrad von automatisierten Lagersystemen, der Quantität der zu lagernden Produkte und die Art und Weise, wie diese bewegt werden.

Die unterschiedlichen Arten von innerbetrieblichem Materialfluss können durch einfache Illustrationen bzw. Flussdiagramme dargestellt werden.

Bewegungstypen des Materialflusses

Mit dem innerbetrieblichen Materialfluss sind alle Bewegungen gemeint, die eine Ladeeinheit von ihrem Eingang ins Lager, durch dessen Inneres, bis zum Ausgang aus dem Lager durchläuft.

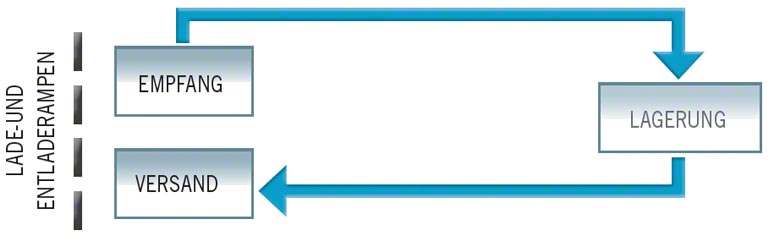

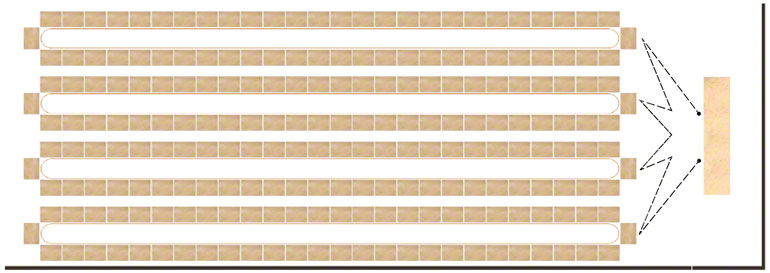

Einfacher Fluss: Um die Funktionsweise dieser Bewegungen zu verstehen, kann mit dieser Illustration der einfachsten, existierenden Bewegung begonnen werden. Es werden ohne weitere Aufteilung dieselben Ladeeinheiten ausgeliefert, die vom Lieferanten empfangen werden.

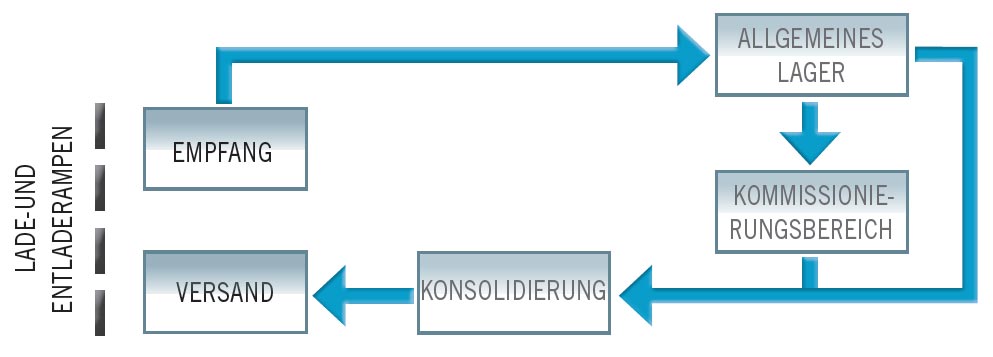

Mittlerer Fluss: Bei dieser Art von Warenfluss ist die Bewegung bereits komplexer. Ein typisches Beispiel hierfür sind Lager mit einfachen Kommissionierungstätigkeiten oder generell mit der Lieferung von kompletten Paletten kombinierte Vorgänge.

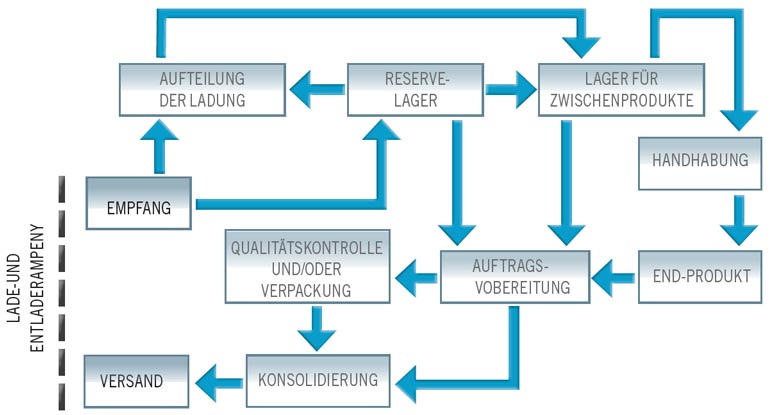

Komplexer Fluss: Es gibt Lager, die abhängig von den Produkttypen und ihrem Verbrauch in verschiedene Arbeitsbereiche unterteilt sind. Sie verfügen üblicherweise über Zwischenbereiche für die Handhabung und können unterschiedliche Operationen einfordern, die Bewegungen mittlerer bis großer Komplexität notwendig machen. Das folgende Diagramm zeigt ein Beispiel für diese Art von Anlagen und die Warenbewegungen, die darin möglich sind.

Die Auswirkungen der Bewegungen auf die Lageranlagen

Es ist eine Tatsache, dass jede Bewegung, die einem Arbeitssystem hinzugefügt wird, höhere Kosten verursacht. Diese werden zur allgemeinen Berechnung des Prozesses innerhalb eines Lagers hinzuaddiert. Je mehr Ladeeinheiten zerlegt werden, desto höher sind die Auswirkungen auf die Kosten. Die Kommissionierungsvorgänge haben das meiste Gewicht - bis zu 60% - im Gesamtbetrag des Lagerbetriebs. Aus diesem Grund ist auch die Planung dieser Bereiche so wichtig.

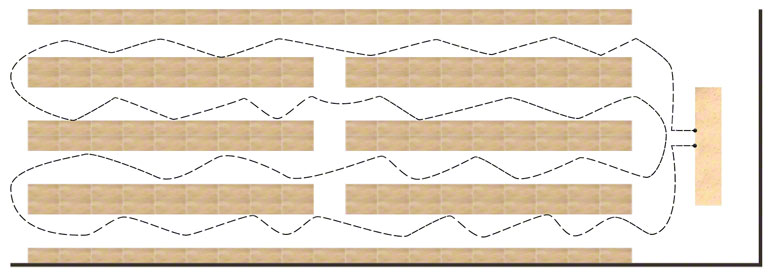

Andererseits, je größer das Lager ist, umso länger werden auch die Transportwege für die Handhabungsgeräte und das Personal, weshalb auch die Endkosten des Betriebs höher sind. In Zentren mit viel Bewegung sollte analysiert werden, ob eine Automatisierung sinnvoll wäre. Auf diese Weise wird das Produkt zum Mann transportiert und das Personal muss sich nicht mehr zum Produkt bewegen.

Regalinstallation für die Kommissionierung nach dem Person-zur-Ware Prinzip.

Regalinstallation für die Kommissionierung nach dem Ware-zur-Person Prinzip

Wie man daraus schlussfolgern kann, spielt auch die Platzierung der Artikel, in Abhängigkeit ihres Konsums und ihres Volumens, eine wichtige Rolle bei der Optimierung des innerbetrieblichen Materialflusses. Je näher sich die Waren mit der größten Nachfrage oder den größeren Abmessungen an den Lade- und Entladerampen befinden, desto niedriger sind die Handhabungskosten.

Ein gutes Beispiel kann ein Lager sein, in dem die losen Einheiten direkt vorbereitet werden. Wie bereits in dem Artikel zu den Ladeeinheiten erklärt wurde, kann eine einzige Palette Hunderte von Verkaufseinheiten umfassen. Deshalb können durch deren Bewegung in nur einer Operation Hunderte von Bewegungen eingespart werden, die durchgeführt werden müssten, wenn jede dieser Artikelnummern einzeln vorbereitet werden müsste.

Zur Ausführung aller Vorgänge werden eine Person, Maschine oder beides benötigt. So ist das grundlegende Ziel, dass ein Lagerarbeiter die größtmögliche Anzahl an Tätigkeiten innerhalb einer bestimmten Zeit durchführt, oder, was dasselbe wäre, für jede Operation die geringstmögliche Zeit aufwendet. Dies ist auf alle Lageraktivitäten anwendbar, obgleich es im Falle der Kommissionierung besonders wichtig ist, dieses Prinzip anzuwenden, da hier mehr Bewegungen ausgeführt werden als in allen anderen Bereichen.

Die Produktrotation: A-B-C

Lager mit Miniload für Baumaterialien.

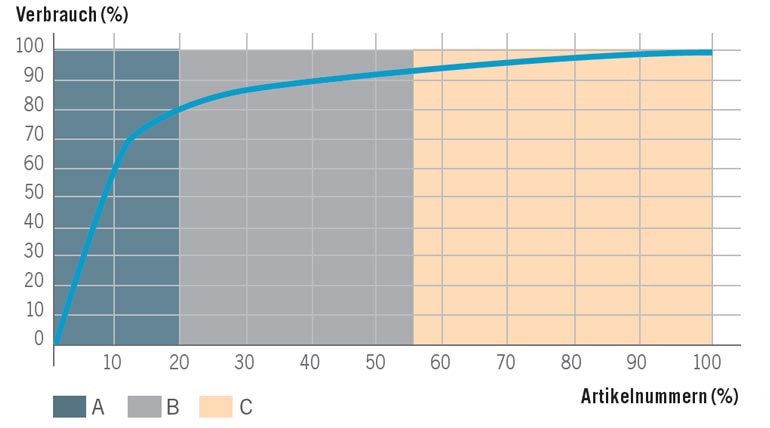

Ein weiterer entscheidender Faktor, der auf die Agilität und Kosten der Operationen Einfluss nimmt, ist die Nachfrage nach dem Produkt oder der Ware. Aus diesem Grund sollten sich die gefragteren Artikel näher an den Warenein- und -ausgangsrampen befinden. Dazu wird das Rotationskonzept des innerbetrieblichen Materialflusses eingesetzt. Je nach Verbrauch der Produkte werden diese klassifiziert nach:

A. Hohe Rotation: Es gehen ständig Einheiten ein und aus. Sehr hohe Nachfrage.

B. Mittlere Rotation: Die Waren gehen regelmäßig, aber in geringerer Menge als A, ein und aus.

C. Niedrige Rotation: Diese Waren verbleiben länger im Lager und ihre Nachfrage ist gering.

In der Mehrheit der Lager kommt die 80/20- Regelung bzw. Pareto-Regel zur Anwendung, die besagt, dass 80% der Verkäufe sich auf 20% der Produkte konzentrieren, während die restlichen 20% der Verkäufe sich auf die restlichen 80% der Produkte verteilen.

Abbildung eines Pareto Charts, der den Verbrauch der ABC Güter zeigt.

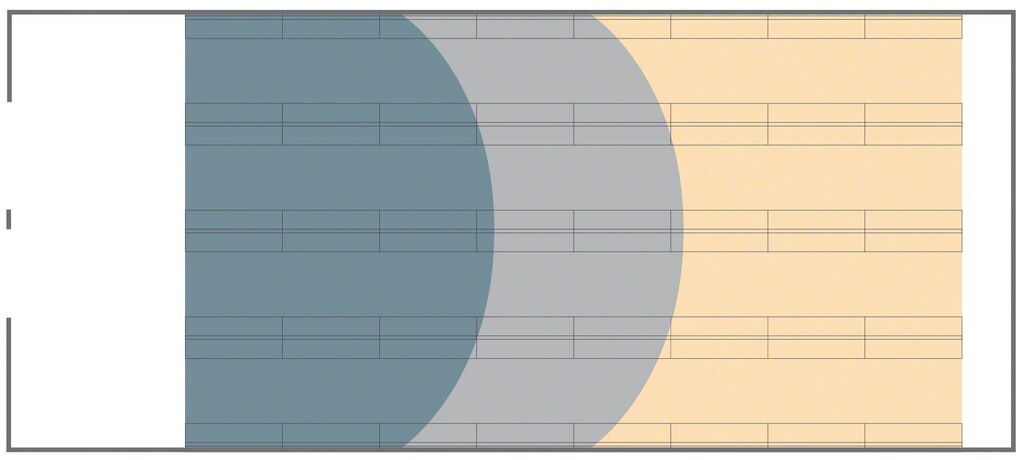

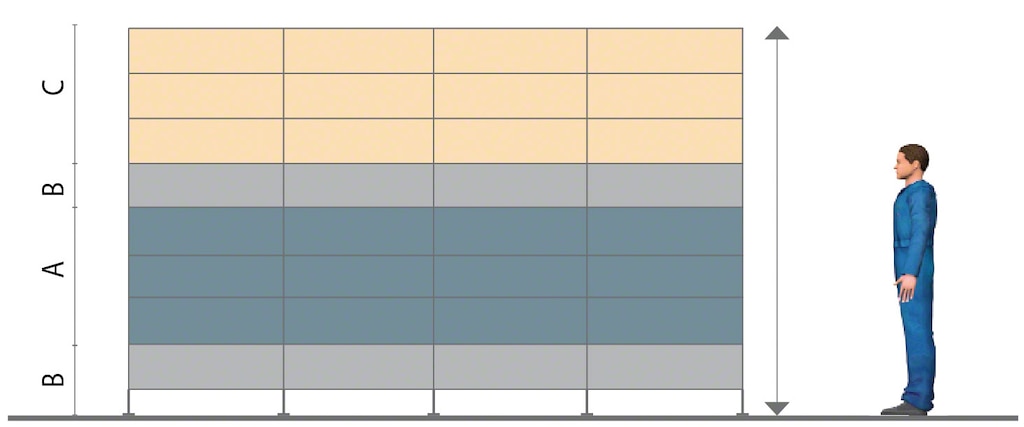

Logischerweise muss die Behandlung der Materialbewegungen je nach Rotationstyp A, B, oder C unterschiedlich sein. Hier werden zwei Beispiele möglicher Anwendungskriterien illustriert:

Verteilung der Waren im Lager basierend auf ihrem Umschlag.

Produktverteilung innerhalb eines Regalsystems.

Im ersten Beispiel wurden die A-Produkte näher am Empfangs- und Versandbereich platziert.

Im zweiten Beispiel werden die A-Produkte im ergonomischsten Bereich des Regals platziert.

Um die logischste Lageraufteilung zu erzielen, muss jeder Fall einzeln analysiert werden. Die Aufteilung kann ggf. nicht ganz einfach sein, weil vermutlich bestimmte Bedingungen zu berücksichtigen sind.

Gelegentlich kann es empfehlenswert sein, die Produkte nach Lagersystemen gruppiert zu platzieren und so den verfügbaren Raum optimal auszunutzen. In anderen Situationen werden jedoch wiederum die Agilität und der geringere Zeit aufwand der Operationen geschätzt. Wenn immer es möglich ist, wird die Kombination beider Aspekte verfolgt.

Ein Beispiel hierfür ist die recht übliche Kombination von herkömmlichen und kompakten Regalen in einem Lager, wobei das Kompaktsystem für die Produkte mit hoher Rotation verwendet wird.

Zusammenfassung:

Werden die Produkte korrekt nach ihrem Verbrauch im Lager verteilt und wird eine angemessene Handhabung, eine korrekte Abfolge der Bewegungen und eine korrekte Standortplatzierung für Zwischenprozesse gewährleistet, können die Handhabungskosten gesenkt und folglich das Lager rentabler gemacht werden.

Für die Optimierung des des innerbetrieblichen Materialflusses im Lager ist es grundlegend, die Lagertechnik (Lager- und Transportsysteme) angemessen auszuwählen. Die verschiedenen Arten von Lagertechnik (herkömmlich, kompakt, dynamisch etc.) verfügen über unterschiedliche Eigenschaften, die sie für den jeweils vorliegenden Fall am geeignetsten machen.